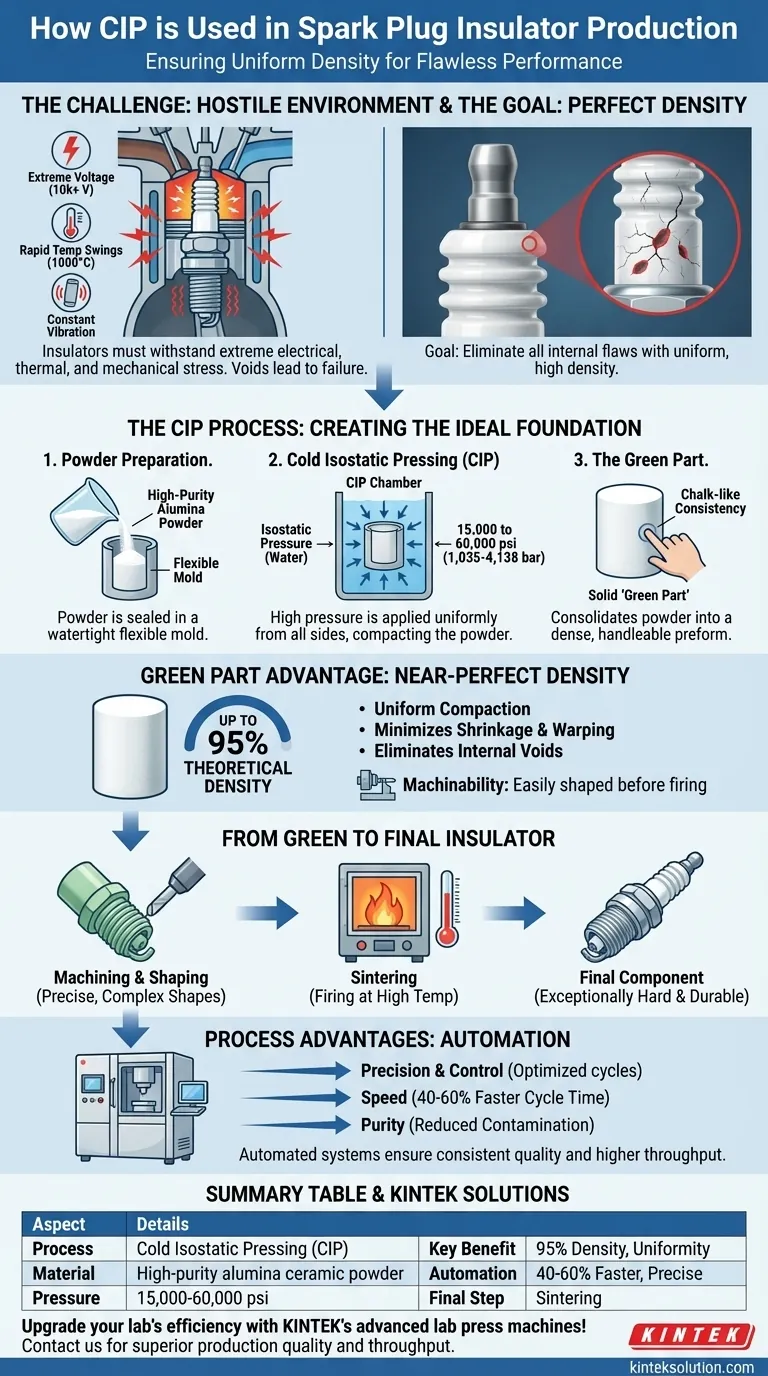

スパークプラグ絶縁体の製造において、冷間静水圧プレス(CIP)は、高純度アルミナセラミック粉末を均一に圧縮し、高密度で固形の成形体(グリーン体)にするための重要な製造工程です。この初期の「グリーン」部品は、チョークのような一貫性を持っており、窯で焼成して最終的な非常に硬く耐久性のある絶縁体を製造する前に、精密な機械加工が可能です。

CIPを使用する主な目的は、焼成する前にセラミックボディ全体で非常に高く均一な密度を達成することです。この均一性は、構造的欠陥を防ぎ、絶縁体がエンジンの極端な電気的および熱的ストレスに耐えられるようにするための最も重要な単一の要因です。

課題:完璧なセラミック部品の設計

スパークプラグ絶縁体が完璧でなければならない理由

スパークプラグの絶縁体は、数万ボルトの電圧、周囲温度から1000°Cを超える急速な温度変化、そして絶え間ないエンジンの振動に耐えるという過酷な環境で機能します。

セラミック内のわずかな微細な空隙、亀裂、または密度のばらつきでも、故障の原因となり、電気的破壊または機械的破損につながる可能性があります。

粉末の問題

絶縁体は、その優れた誘電強度と耐熱性のために選ばれた高純度アルミナセラミック粉末から作られています。

しかし、この粉末を単に型に流し込み焼成するだけでは、弱くて多孔質の部品ができてしまいます。重要なのは、最終焼成(焼結)段階の前に、粉末粒子間の空気を取り除くことです。

CIPが理想的な基礎をどのように作るか

静水圧の原理

冷間静水圧プレスは、柔軟な防水モールドに密閉されたアルミナ粉末を、液体(通常は水)で満たされた高圧チャンバーに入れることによって機能します。

その後、液体に圧力が加えられ、この圧力がモールドに全方向から均等に伝達されます。この静水圧は、通常1,035~4,138バール(15,000~60,000 psi)の範囲で、粉末を均一に圧縮します。

「グリーン」部品の作成

このプロセスにより、粉末は「グリーン部品」または「グリーン体」として知られる固形のビレットに固められます。

このグリーン部品は、取り扱いには十分な密度と硬さを持っていますが、チョークの塊のように比較的柔らかいままです。この機械加工性は、プロセスの重要な利点です。

ほぼ完璧な密度の達成

CIPの主な利点は、グリーン状態で信じられないほど高い密度、つまり材料の理論上の最大密度の95%まで達成できることです。

この極端で均一な密度は、最終焼成中の収縮や反りを最小限に抑え、最も重要なこととして、絶縁体の構造的完全性を損なう可能性のある内部の空隙を排除します。

グリーン部品から完成絶縁体へ

プレスから取り出された後、円筒形のグリーン部品は旋盤で機械加工されます。その比較的柔らかさにより、特徴的なリブを含む絶縁体の複雑な最終形状を迅速かつ正確に作成できます。

最後に、機械加工されたグリーン部品は、焼結と呼ばれるプロセスで非常に高い温度で焼成されます。この工程でセラミック粒子が融合し、最終的な非多孔性で非常に硬い絶縁体が作成されます。

主要なプロセス改善の理解

自動化の影響

CIPの原理は単純ですが、大量生産で一貫した品質を得るには、プロセス制御が最も重要です。

最新の電気CIPシステムは、積載から加圧、排出まで、全サイクルを自動化します。これにより、旧来の手動プレスよりも大幅な利点が得られます。

精度、速度、純度

自動化システムは、圧力印加と持続時間の精密な制御を提供します。これにより、特定の部品形状に合わせて密度を最適化できる複雑な多段階圧力サイクルが可能になります。

この自動化により、手作業が減り、圧力媒体からの汚染リスクも低減され、形成時間は40%から60%短縮され、生産スループットが大幅に向上します。

目標に合わせた適切な選択

- 材料性能の最大化が主な焦点の場合:CIPは不可欠な方法です。均一に高密度なグリーン部品を作成する能力は、最終製品の電気的または機械的故障の原因となる内部欠陥を排除するための最良の方法です。

- 生産効率と一貫性が主な焦点の場合:自動電気CIPシステムが優れた選択肢です。これらは、手動方式と比較して、サイクルタイムの短縮、再現性の向上、汚染リスクの低減を実現します。

最終的に、CIPは、スパークプラグ絶縁体がその重要な機能を確実に果たすために必要な材料の完全性を保証する基盤となるプロセスです。

概要表:

| 側面 | 詳細 |

|---|---|

| プロセス | 冷間静水圧プレス (CIP) |

| 材料 | 高純度アルミナセラミック粉末 |

| 圧力範囲 | 1,035~4,138バール (15,000~60,000 psi) |

| 主な利点 | 理論密度の最大95%を達成し、均一性を確保し、欠陥を低減 |

| 自動化の影響 | サイクルタイムを40-60%短縮、精度と純度を向上 |

| 最終工程 | 硬く耐久性のある絶縁体のための窯での焼結 |

KINTEKの先進的なラボプレス機で、研究室の効率をアップグレードしましょう!スパークプラグ絶縁体やその他のセラミック部品を製造している場合でも、当社の自動ラボプレス、等方性プレス、加熱ラボプレスは、優れた結果を得るために精密で均一な圧縮を提供します。今すぐお問い合わせください。当社のソリューションがお客様の生産品質とスループットをどのように向上させることができるかをご相談し、共に信頼性を築き上げましょう!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用特殊形状プレス金型

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

よくある質問

- 熱間静水圧プレス(HIP)と冷間静水圧プレス(CIP)の違いは?プロセスと用途の主な違い

- Li/Li3PS4-LiI/Liバッテリーにおいて、コールドアイソスタティックプレス(CIP)プロセスが不可欠なのはなぜですか? シームレスなインターフェースを実現

- 冷間等方圧加圧(CIP)と射出成形を比較するとどうでしょうか?あなたの材料と量に最適なプロセスを選択してください

- 等方圧プレス(CIP)は、一軸ダイプレス成形に比べてどのような利点がありますか?均一な密度と複雑な形状の実現

- 炭素13のコールドアイソスタティックプレス(CIP)に実験室用プレスが使用されるのはなぜですか?高純度固体ターゲットの実現