等方圧成形は、比類のない密度の均一性と、非常に複雑な形状を形成する能力を提供する粉末圧縮法です。その主な利点は、優れた材料強度と完全性を達成することです。しかし、これらの利点は、他の方法と比較して生産速度が遅く、表面寸法の制御が不正確であるという欠点を伴います。

等方圧成形の根本的なトレードオフは、製造速度よりも優れた材料の完全性を選択することです。部品の性能と幾何学的複雑さが譲れない場合に優れた能力を発揮しますが、大量生産される単純な部品には経済的ではないことがよくあります。

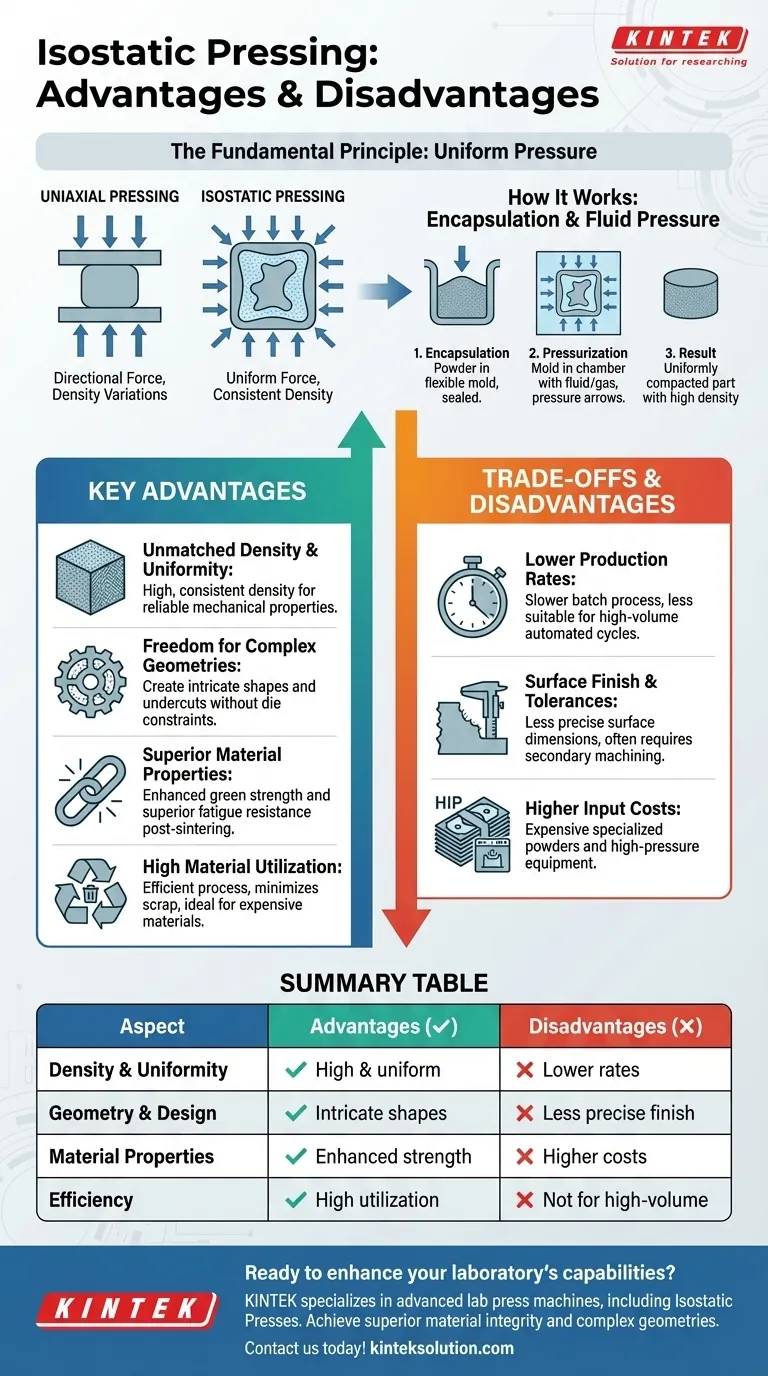

基本原理:均一な圧力

等方圧成形の力は、力を加える独自の подходから生まれます。片方向または二方向から材料を圧縮する従来の methodsとは異なり、等方圧成形は流体を使用して、すべての表面に同時に均等な圧力をかけます。

仕組み:カプセル化と流体圧力

粉末材料はまず、柔軟で気密性の高い金型または膜に封入されます。この密閉されたパッケージは、油や水(冷間成形用)またはアルゴンなどの不活性ガス(熱間成形用)で満たされた圧力室に浸されます。

チャンバーが加圧されると、流体は金型の表面のすべての点に均等かつ瞬時に力を伝達します。これにより、粉末内に圧力勾配やデッドゾーンが生じることがありません。

重要な結果:一貫した密度

この均一な圧力により、部品の全容積にわたって粉末が均一に圧縮されます。このプロセスにより、一方向圧縮で製造された部品によく見られる内部の空洞、亀裂、密度のばらつきが大幅に減少または解消されます。

等方圧成形の主な利点

等方圧成形の独自の原理は、他の技術では達成が難しいいくつかの重要な製造上の利点をもたらします。

比類のない密度と均一性

最も重要な利点は、高密度で驚くほど均一な密度を持つ部品を製造できることです。この均一性は、予測可能で信頼性の高い機械的特性の基盤となり、高性能アプリケーションに最適です。

複雑な形状を自由に作成

あらゆる方向から圧力が加えられるため、等方圧成形は、複雑な形状、アンダーカット、複雑な内部空洞を持つ部品を製造できます。これにより、設計者は一軸圧縮で使用される硬い金型によって課される幾何学的制約から解放されます。

優れた材料特性

均一な圧縮により、高い生強度(最終的な加熱または焼結前の部品の強度)が得られ、部品の取り扱いが容易になり、製造中の損傷を受けにくくなります。最終的な焼結製品は、強度や疲労抵抗などの強化された機械的特性を示します。

高い材料利用率

この方法は非常に効率的で、スクラップを最小限に抑え、先進セラミックス、耐火金属、特定の複合材料などの高価または圧縮が難しい材料での使用を経済的に実現します。

トレードオフと欠点の理解

欠点のないプロセスはありません。等方圧成形の欠点を客観的に評価することは、情報に基づいた意思決定を行う上で重要です。

低い生産速度

等方圧成形は通常、バッチプロセスであり、ロード、加圧、減圧、アンロードを含みます。このサイクルタイムは、自動ダイ圧縮の連続的で高速なサイクルよりもかなり長く、大量生産にはあまり適していません。

表面仕上げと寸法公差

内部の均一性には優れていますが、プロセスで使用される柔軟な金型は、硬化鋼製の金型よりも寸法精度が低いです。柔軟なバッグと接触する表面は、精度が低く、厳しい公差を満たすために二次的な機械加工が必要となることがよくあります。

高い初期費用

このプロセスは高価になる可能性があります。適切な金型充填を確保するために、特殊な自由流動性粉末(スプレードライ粉末など)を必要とすることがよくあります。さらに、高圧装置、特に熱間等方圧成形(HIP)の場合、多額の設備投資が必要となります。

アプリケーションに適した選択を行う

適切な製造プロセスを選択するかどうかは、プロジェクトの主な目標に完全に依存します。等方圧成形は強力ですが、特殊なツールです。

- 最高の性能と複雑な形状が主な焦点である場合:等方圧成形は、航空宇宙、医療、または防衛産業の重要なコンポーネントに特に優れた選択肢です。

- 単純な部品の大量生産が主な焦点である場合:従来のユニiaxialダイ圧縮の方が、ほとんどの場合、費用対効果が高く、高速です。

- 成形済みまたは鋳造された部品のすべての多孔性を排除することが主な焦点である場合:熱間等方圧成形(HIP)は、完全な理論密度を達成し、内部欠陥を修復するための不可欠な二次ステップです。

最終的に、等方圧成形を選択することは、量産経済性よりも最終部品の絶対的な完全性と性能を優先するという戦略的な決定です。

まとめ表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 密度と均一性 | 信頼性の高い機械的特性のための高密度と均一性 | バッチ処理のため生産速度が低い |

| 形状と設計 | 複雑な形状と複雑な内部空洞が可能 | 表面仕上げと寸法公差の精度が低い |

| 材料特性 | 焼結後の生強度と優れた機械的特性の向上 | 特殊な粉末と装置にかかる高い初期費用 |

| 効率 | 高い材料利用率、最小限のスクラップ | 大量生産される単純な部品には経済的ではない |

等方圧成形により、研究室の能力を向上させる準備はできていますか? KINTEKは、航空宇宙、医療、防衛などの産業の研究室の厳しいニーズを満たすように設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスを含む高度なラボプレス機を専門としています。当社と提携することで、優れた材料の完全性、複雑な部品形状、プロセスの効率向上を実現できます。性能に妥協せず、当社のソリューションがお客様の特定のアプリケーションにどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド