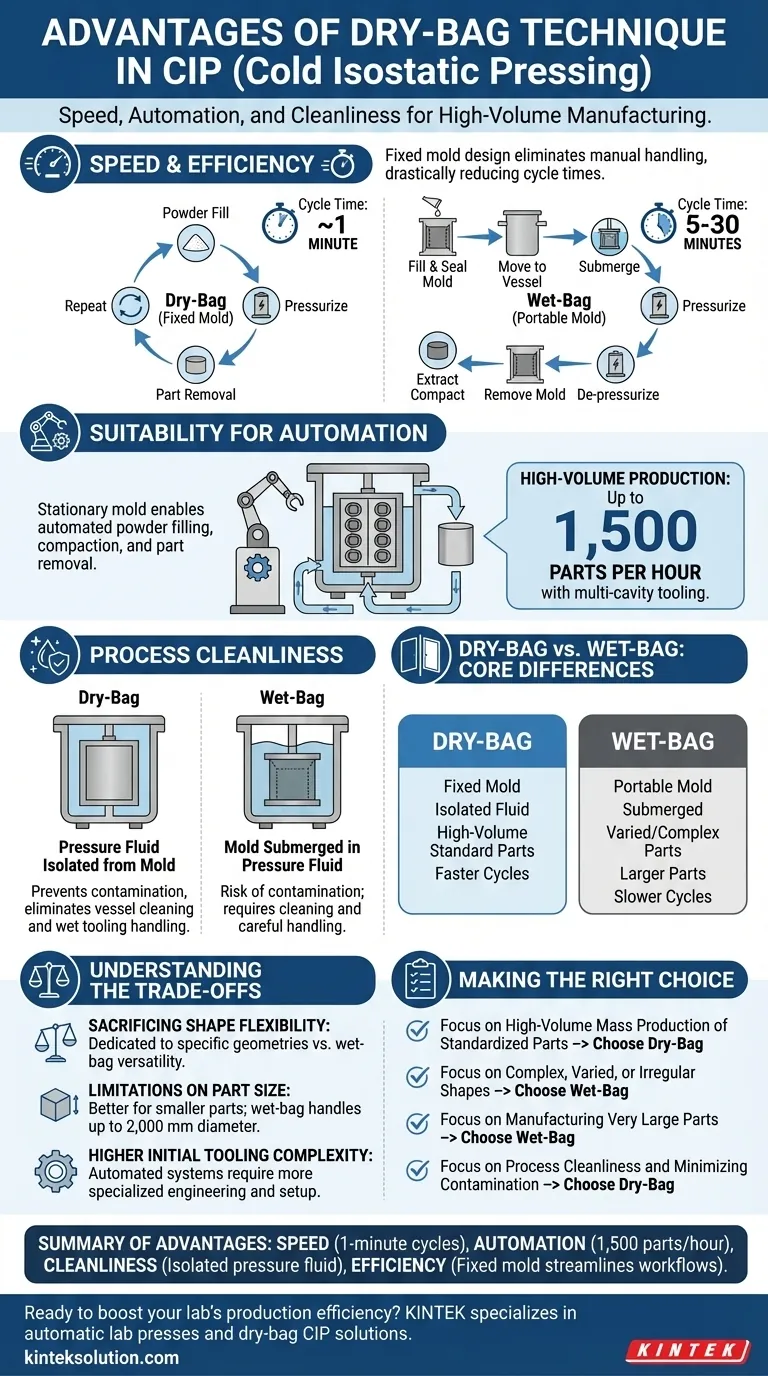

要するに、冷間静水圧成形(CIP)におけるドライバッグ技術の主な利点は、スピード、自動化への適合性、プロセスの清浄性です。この方法では、フレキシブルモールドを圧力容器内に固定することにより、手作業による取り扱いと浸漬のステップが不要になり、大量生産に理想的な迅速で反復可能なサイクルが可能になります。

ドライバッグ方式とウェットバッグ方式のCIPのどちらを選択するかは、全体的にどちらが優れているかではなく、特定の生産目標に対してどちらが最適かという点にかかっています。ドライバッグは標準化された部品の大量生産・自動化に優れており、一方ウェットバッグは複雑または多様な部品形状に対してより大きな柔軟性を提供します。

ドライバッグCIPがいかに大量生産を達成するか

ドライバッグ方式の効率性は、モールドを成形装置に直接組み込むという基本的な設計に根ざしています。これにより、スピードのために最適化された合理化された周期的プロセスが生まれます。

固定モールド設計

ドライバッグCIPでは、フレキシブルバッグまたはモールドは圧力容器内に固定されたままです。粉末はこの静止したモールドに直接充填され、加圧され、結果として得られた成形体が取り出されます。

この設計により、ウェットバッグ方式のコアとなるワークフローである、サイクルごとにモールドを取り外し、密閉し、浸漬し、回収する必要がなくなります。

劇的に短縮されたサイクルタイム

合理化されたワークフローにより、サイクルタイムが大幅に短縮されます。典型的なドライバッグのサイクルは約1分で完了できます。

これは、サイクルごとに5分から30分かかる可能性があり、著しく遅いウェットバッグプロセスとは対照的です。

自動化のために構築されている

モールドが静止しているため、粉末充填、加圧、成形体取り出しの全プロセスが自動化に非常に適しています。マルチキャビティツーリングを使用すると、自動化されたドライバッグシステムは最大で毎時1,500個の生産能力を達成でき、これは大量生産向けに設計された出力レベルです。

ドライバッグ対ウェットバッグ:主な違い

2つの方式の運用上の違いを理解することで、それぞれが異なる用途に適している理由が明確になります。主な違いは、粉末が充填されたモールドが圧力流体とどのように相互作用するかという点にあります。

プロセスワークフロー

ドライバッグ: モールドはプレス装置の恒久的な一部です。圧力流体は内蔵されたフレキシブルメンブレンによってモールドから隔離されます。プロセスは:粉末充填、加圧、成形体取り出し、です。

ウェットバッグ: モールドは分離可能な可搬ツールです。粉末充填されたモールドは密閉され、液体が充填された圧力容器に浸漬されます。プロセスは:モールドへの充填と密閉、容器への移動、浸漬、加圧、減圧、モールドの取り出し、そして最後に成形体の抽出、です。

用途の焦点

ドライバッグ技術は、スピードと効率が最も重要となる同一または非常によく似た成形体の長期間の生産のために特化して作られています。

ウェットバッグ技術はより多用途です。これは単一のサイクルで複数の形状とサイズを生産することに優れており、特に非常に大きな部品について、少量生産のプロトタイピングから大量生産まで、あらゆるものに適しています。

清浄性と汚染

ドライバッグ方式は本質的によりクリーンです。圧力流体を粉末モールドから隔離することにより、粉末の汚染を防ぎ、容器の洗浄や濡れたツーリングの取り扱いの必要性がなくなります。

ウェットバッグプロセスは、その性質上、モールドを液体に浸漬することを伴うため、汚染を防ぐためのその後の洗浄と注意深い取り扱いが必要になります。

トレードオフの理解

ドライバッグCIPのスピードと効率性には明確なトレードオフが伴います。この方法を選択するということは、柔軟性よりも数量を優先することを意味します。

形状の柔軟性の犠牲

主なトレードオフは、多用途性の喪失です。ウェットバッグ成形は、異なる形状の部品を単一のサイクルで処理することを可能にし、不規則または複雑な形状の製造により適しています。ドライバッグツーリングは特定の部品ジオメトリ専用です。

部品サイズの制限

ドライバッグは高速で小型部品を製造するのに優れていますが、ウェットバッグシステムは非常に大きな部品の製造により適しています。ウェットバッグ圧力容器は直径最大2,000 mmに達することがあり、大規模な製品の成形にはこの方法が好まれます。

初期ツーリングの複雑さの増大

自動化されたドライバッグシステムは、標準的なウェットバッグプレスよりも複雑な機械です。モールドの統合と、充填・排出のための自動化には、より専門的な初期エンジニアリングとセットアップが必要です。

あなたの目標に合った正しい選択をする

あなたの製造目標がCIP技術の選択を決定するはずです。明確な決定を下すためにこれらのガイドラインを使用してください。

- 標準化された部品の大量生産が主な焦点である場合: 他に類を見ないスピード、効率性、自動化機能のためにドライバッグ技術を選択してください。

- 複雑で多様な、または不規則な形状の製造が主な焦点である場合: より優れた柔軟性と複数のジオメトリを処理する能力のためにウェットバッグ技術を選択してください。

- 非常に大きな部品の製造が主な焦点である場合: ウェットバッグ方式は、大規模コンポーネントに必要な容器サイズを提供するため、業界標準です。

- プロセスの清浄性と汚染の最小化が主な焦点である場合: ドライバッグ技術は、加圧流体を隔離することにより、よりクリーンで封じ込められた環境を提供します。

最終的に、適切な静水圧成形方法の選択は、製造プロセスを特定の製品と数量の要件に合わせる戦略的な決定となります。

要約表:

| 利点 | 説明 |

|---|---|

| スピード | サイクルタイムは最短1分で、大量出力に理想的です。 |

| 自動化 | マルチキャビティツーリングにより、毎時最大1,500個の生産率を可能にします。 |

| 清浄性 | 圧力流体を隔離し、汚染と洗浄の必要性を低減します。 |

| 効率性 | 固定モールド設計により手作業が不要になり、ワークフローが合理化されます。 |

ラボの生産効率向上にご関心をお持ちですか? KINTEKは、大量生産のニーズに合わせて調整された自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機の専門家です。当社のドライバッグCIPソリューションは、スピード、自動化、清浄性を提供し、お客様の出力を向上させます。当社の専門家にご相談いただき、プロセスの最適化と特定の要件の達成についてご相談ください!今すぐお問い合わせください

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物

よくある質問

- 焼成後の冷間等方圧プレス(CIP)はRTGGにおいてなぜ重要なのか?高密度テクスチャセラミックスの実現

- コールドアイソスタティックプレス(CIP)を使用する利点は何ですか?均質な2Dファンデルワールス結晶の製造

- KNNLTセラミックグリーンボディにとって、コールド等方圧プレス(CIP)が不可欠な理由は何ですか?密度92%と構造的完全性を達成する

- 等方圧プレスは、オリビンサンプルの準備にどのように使用されますか?拡散クリープ研究のための焼結の最適化

- 高密度透輝石の製造に実験室用コールド等方圧プレス(CIP)が不可欠な理由とは?比類なき均一な密度を実現

- 等方圧迫前に真空包装を行う必要は何ですか?プロセスの純度と構造的完全性を確保する

- コールド等方圧プレス(CIP)の典型的なプロセスパラメータは何ですか?粉末成形を最適化する

- アイソスタティックプレス加工のために、ペンタセンサンプルを真空密封二重層PEバッグに入れる必要があるのはなぜですか?