基本的に、冷間静水圧プレス(CIP)は、高圧液体を使用して粉末状の材料を均一に圧縮する製造プロセスです。この方法は、これらの粉末を固体で均質な塊に成形するのに優れており、最終的な機械加工や焼結の前であっても、一貫した密度と構造的完全性を持つ複雑な形状を作成します。

CIPの基本的なトレードオフは、最終的な寸法の精度をある程度犠牲にする代わりに、優れた材料の均一性と複雑な形状を作成する能力を得ることです。これにより、初期寸法が正確であることよりも内部の完全性がより重要となる高性能コンポーネントにとって、不可欠なプロセスとなります。

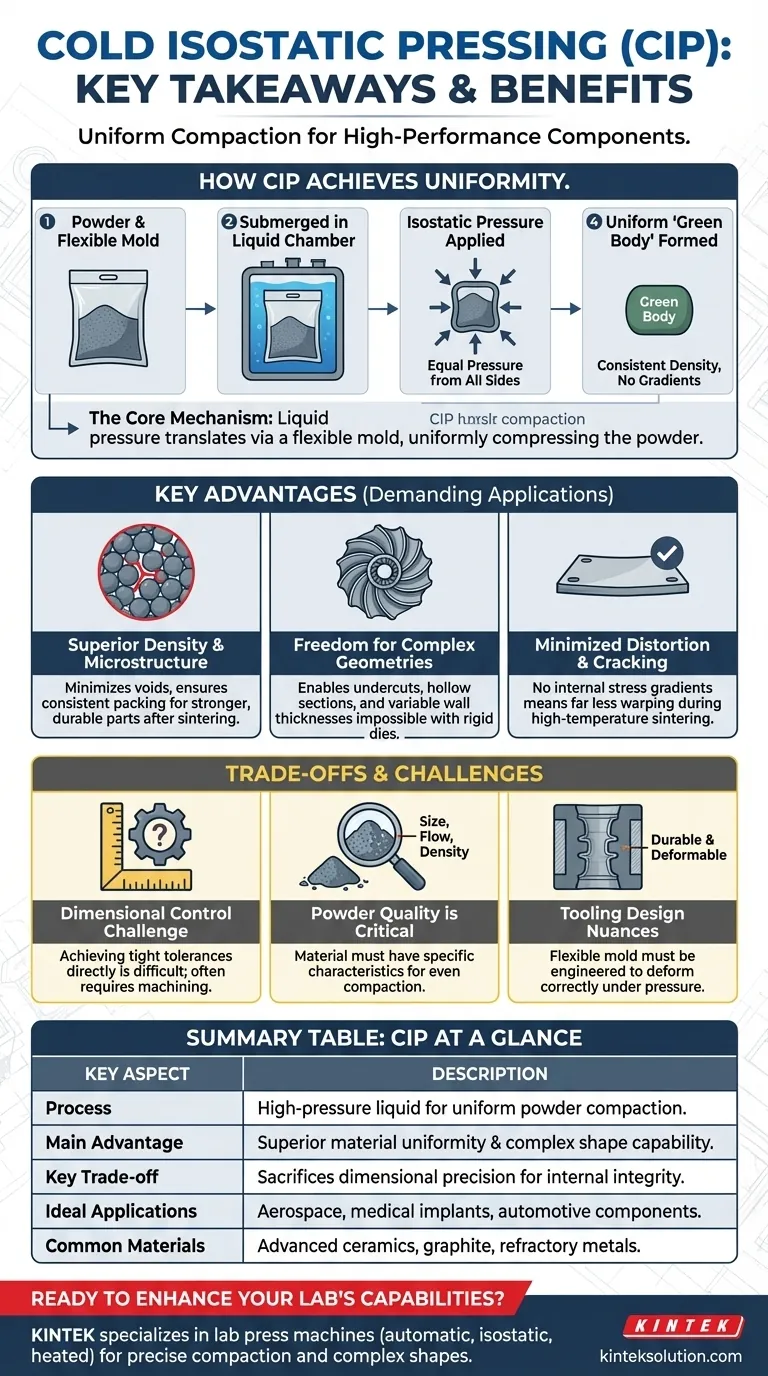

冷間静水圧プレスがいかに均一性を達成するか

CIPの独自の利点は、圧力を印加する方法に由来します。従来の一方向または二方向から力を加えるプレスとは異なり、CIPは材料を圧力で包み込みます。

コアメカニズム:静水圧

プロセスは、粉末状の材料を柔軟で密閉された金型内に配置することから始まります。このアセンブリ全体が、通常は水である液体で満たされたチャンバー内に浸されます。

次に、外部ポンプがこの液体に圧力をかけ、静水圧を生成します。これは、圧力が金型の表面のすべての点に均等かつ同時に印加されることを意味します。

柔軟な金型の役割

柔軟な金型は、液体の圧力を金型内の粉末に直接伝達する鍵となります。流体圧が増加するにつれて、金型は均一に内側に崩壊し、粉末を全方向から同時に圧縮します。

結果:高完全性の「グリーンボディ」

この均一な圧縮により、しばしば「グリーンボディ」と呼ばれる部品が、その体積全体にわたって例外的に一貫した密度で生成されます。これにより、他の方法で製造された部品の弱点や反りの原因となる密度の勾配や内部応力が効果的に排除されます。

要求の厳しいアプリケーションのための主な利点

CIPによって達成される均一な密度は、優れた材料特性と設計の自由度に直接つながり、航空宇宙、医療、自動車などの重要な産業にとって不可欠となっています。

優れた密度と微細構造

空隙を最小限に抑え、一貫した粒子の充填を保証することにより、CIPは最終的な焼結(焼成)段階の後により強く、より耐久性のある部品を製造します。これは、極度の応力や温度に耐える必要があるコンポーネントにとって極めて重要です。

複雑な形状を作成する自由

圧力が柔軟な金型の形状に適合するため、CIPは高度に複雑で入り組んだ形状の製造を可能にします。これには、アンダーカット、中空部分、またはリジッドダイでは達成が困難または不可能な不均一な壁の厚さを持つコンポーネントが含まれます。

歪みと亀裂の最小化

内部応力勾配が存在しないため、CIPによってプレスされたコンポーネントは、高温の焼結プロセス中に歪んだり、反ったり、亀裂が入ったりする可能性がはるかに低くなります。これにより、歩留まりが向上し、最終部品の信頼性が高まります。

トレードオフと課題の理解

CIPは強力ですが、万能の解決策ではありません。成功的な結果は、その固有の技術的要件と制限を注意深く管理することにかかっています。

寸法の制御の課題

柔軟な金型を使用するということは、プレス直後で厳密な寸法公差を達成することが難しい場合があることを意味します。最終部品は、正確な仕様を満たすためにある程度の機械加工が必要になることが多く、これはプロセス全体のコストに考慮する必要があります。

粉末品質の極めて重要な重要性

CIPは、出発粉末の特性に非常に敏感です。材料は、圧力下で均一かつ予測可能に圧縮されることを保証するために、適切な粒度分布、流動性、および密度を持っている必要があります。

ツーリング設計のニュアンス

柔軟な金型、すなわちツーリングの設計は極めて重要です。これは、圧下で正しく変形して目的の形状を生成するように設計されなければならず、同時に高圧サイクルに耐えるのに十分な耐久性も持たなければなりません。

プロジェクトに最適な選択をする

適切な製造プロセスを選択するには、その能力を主な目標と一致させる必要があります。CIPは特定の目的に対して明確な利点を提供します。

- 主な焦点が最大の材料の完全性と複雑な形状にある場合: CIPは、内部強度が最優先される医療用インプラントや航空宇宙用タービン部品などのコンポーネントにとって優れた選択肢です。

- 主な焦点が厳密な寸法公差を伴う大量生産にある場合: 標準的なファスナーなどの単純な部品については、従来の単軸プレスなどの別の方法の方が費用対効果が高い場合があります。

- 脆い粉末やプレスが困難な粉末を扱っている場合: CIPの均一で非指向性の圧力は、先進セラミックス、グラファイト、難治性金属などの材料に大きな利点をもたらします。

この特有の強みと限界のバランスを理解することにより、従来の手段では不可能な高性能コンポーネントを製造するためにCIPを活用できます。

要約表:

| 主な側面 | 説明 |

|---|---|

| プロセス | 均一な粉末圧縮のために高圧液体を使用 |

| 主な利点 | 優れた材料の均一性と複雑な形状の能力 |

| 主要なトレードオフ | 内部の完全性のために寸法の精度を犠牲にする |

| 理想的な用途 | 航空宇宙、医療用インプラント、自動車部品 |

| 一般的な材料 | 先進セラミックス、グラファイト、難治性金属 |

冷間静水圧プレスで研究室の能力を高める準備はできましたか? KINTEKは、研究室の厳しいニーズを満たすように設計された自動ラボプレス、静水圧プレス、加熱ラボプレスなどのラボプレス機を専門としています。当社のソリューションは、正確な圧縮、改善された材料の完全性、および高性能アプリケーションのための複雑な形状を作成する能力を提供します。当社の機器がプロセスを最適化し、プロジェクトのイノベーションを推進する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ・ポリゴン・プレス金型

よくある質問

- 多孔質炭化ケイ素(SiC)管の製造における冷間等方圧プレス(CIP)の役割とは?専門家の見解

- Er/2024Al合金におけるコールド等方圧プレス(CIP)の役割とは? 高い高密度化と均一性を実現

- CIP(冷間静水圧プレス)におけるグリーン強度とは何ですか?効率的な機械加工とコスト削減を実現する

- 大量生産において、コールド等方圧プレス(CIP)は射出成形と比較してどうですか? スピード対複雑性

- コールド等方圧プレス(CIP)を使用する利点は何ですか? 50BZT-50BCTセラミックグリーンボディの高密度化

- Tl8GeTe5の成形におけるコールドアイソスタティックプレス(CIP)の役割は何ですか?優れたグリーンボディの均一性を達成する

- PPO不活性化のための実験室用静水圧プレスとは?ピューレの品質を高温で維持する

- MgB2の成形にコールド等方圧プレス(CIP)を使用する利点は何ですか?材料密度を最適化する