ペレットプレスに適したダイの選択は、単なる寸法以上の重要な決定です。サンプルの特定の特性とプレスの要求に対して、ダイの材質構成、サイズ、形状を評価する必要があります。これにより、ペレットの完全性だけでなく、装置の長寿命と分析結果の信頼性も確保されます。

ダイは単なる金型ではありません。ペレットの品質と分析精度を決定する重要なコンポーネントです。正しいダイを選択するには、一貫性のある信頼性の高いペレットを製造するために、サンプル特性、必要な圧力、および意図された用途のバランスを取る全体的な視点が必要です。

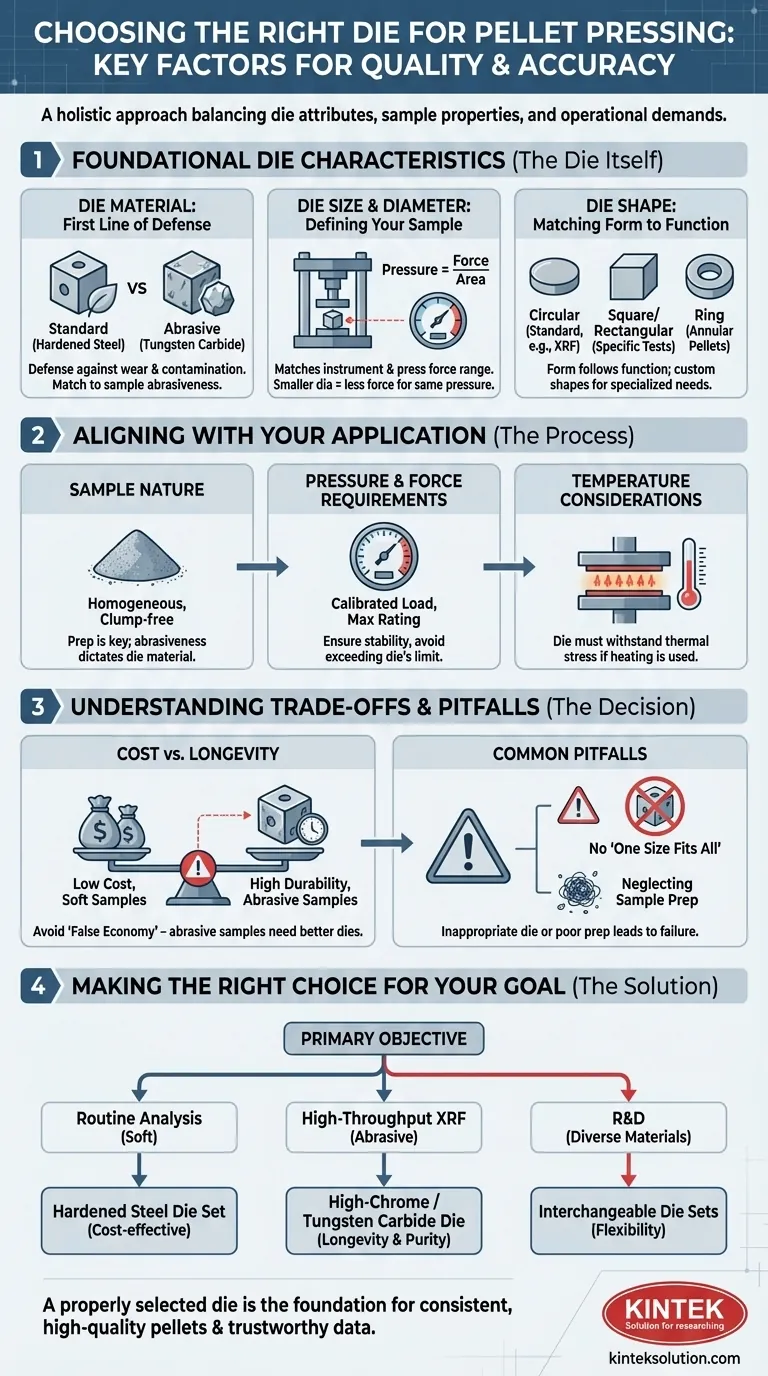

ダイの基本的な特性

特定の用途を検討する前に、ダイ自体の3つの基本的な属性を理解する必要があります。これらの特性が選択の基礎を形成します。

ダイの材質:最初の防御線

ダイセットの材質は、摩耗、変形、サンプル汚染に対する主な防御策です。標準的なダイは通常、硬化鋼で作られており、多くの用途に適しています。

しかし、鉱物、セラミック、セメントなどの研磨性物質を扱っている場合、標準的なダイはすぐに摩耗し、内部寸法が変化してサンプルが鉄で汚染されます。このような場合は、耐久性と分析純度を確保するために、高クロム鋼または超硬合金製のダイに投資することが不可欠です。

ダイのサイズと直径:サンプルの定義

ダイの直径はペレットの最終サイズを決定します。これは、XRF分光計のサンプルホルダーなど、分析装置の要件によって決定されることがよくあります。

ダイの直径と圧力の関係を理解することも重要です。圧力 = 力 / 面積であるため、小さい直径のダイは、大きいダイと同じ内部圧力(PSIまたはパスカル)を達成するために必要な絶対的な力が少なくなります。ダイは、プレスの力の範囲と互換性がある必要があります。

ダイの形状:機能への形状の適合

円形のダイはXRF分析などの用途で最も一般的な標準ですが、特定のニーズに合わせて他の形状も存在します。

特定の材料試験には角形または長方形のダイが使用されることがあり、環状のペレットを作成するためにリングダイが必要になることもあります。カスタム形状を製造することは可能ですが、通常は非常に特殊な研究または製造プロセスに限定されます。

ダイと用途の連携

ダイは単独で機能するわけではありません。その性能は、プレスされるサンプルとプレス操作のパラメーターに直接関連しています。

サンプル材料の性質

最良のダイであっても、適切に準備されていないサンプルを修正することはできません。サンプルは、適切な粒度分布を持つ均質で塊のない粉末である必要があります。

前述のように、ダイ材料の選択は、サンプル粉末の研磨性に耐えられるものでなければなりません。ダイ材料とサンプルを一致させられないことは、装置の早期故障の主な原因となります。

圧力と力の要件

すべてのダイセットには最大負荷定格があります。この限界を超えると、壊滅的な故障を引き起こし、ダイやプレス自体を損傷する可能性があります。

目標は、崩れないように、高密度で機械的に安定したペレットを作成するのに十分な力を加えることです。校正された力計を備えたプレスを使用することは、正確で再現性のある負荷をかけるために不可欠であり、ペレットごとに一貫性を保証します。

温度に関する考慮事項

一部の用途では、粒子の結合を改善するために加熱プレート上でのプレスが必要です。これがプロセスの一部である場合は、ダイセット全体が反りや硬度の低下なしに必要な熱応力に耐えられる定格であることを確認する必要があります。

トレードオフと落とし穴の理解

情報に基づいた決定を下すには、ダイの選択に関連する妥協点と一般的な間違いを認識することが含まれます。

コスト vs. 長寿命

基本的な硬化鋼ダイは、超硬合金ダイよりも大幅に安価です。柔らかい非研磨性の有機サンプルでは、より安価なオプションで完全に十分です。

しかし、同じ鋼製ダイを研磨性の地質サンプルに使用することは偽りの節約です。すぐに摩耗し、結果が悪化し、頻繁な交換が必要になり、最終的に時間と費用の両方でより多くのコストがかかります。

「万能」の神話

普遍的なダイはありません。サンプル材料や必要な圧力に不適切なダイを使用することは、一般的な失敗点です。この間違いは、ひび割れや壊れやすいペレット、不正確な分析データ、高価な装置を損傷する高いリスクにつながります。

サンプル調製の無視

最も一般的な落とし穴は、プレスとダイに完全に焦点を当て、サンプル自体を無視することです。不適切に粉砕、混合、または乾燥されたサンプルは、ダイやプレスがどれほど正確であっても、欠陥のあるペレットを生成します。入力の品質が直接出力の品質を決定します。

目標に合わせた正しい選択を行う

正しいダイを選択するには、選択を作業の主な目的に合わせます。

- 主な焦点が柔らかい非研磨性材料のルーチン分析である場合: 標準的な硬化鋼ダイセットで十分であり、コスト効率も良いでしょう。

- 主な焦点が研磨性サンプル(例:鉱物、セメント)を使用した高スループットXRFである場合: 長寿命とサンプル汚染の防止のために、高クロム鋼または超硬合金ダイに投資してください。

- 主な焦点が多様な材料を対象とした研究開発である場合: さまざまなサンプルサイズとタイプに対応できる柔軟性を提供するために、交換可能なダイセットを備えたプレスシステムを検討してください。

適切に選択されたダイは、信頼できる分析データをもたらす、一貫した高品質のペレットを製造するための基盤です。

要約表:

| 要因 | 主な考慮事項 |

|---|---|

| ダイの材質 | 柔らかいサンプルには硬化鋼。研磨性物質には高クロム鋼または超硬合金を使用して、摩耗と汚染を防止。 |

| ダイのサイズと直径 | 分析装置の要件によって決定される。圧力(圧力 = 力 / 面積)とプレスの力範囲との互換性に影響する。 |

| ダイの形状 | 標準的な使用(例:XRF)には円形。特定の試験には角形、長方形、またはリングダイ。特殊な用途にはカスタム形状。 |

| サンプル材料 | 均質で塊がないこと。研磨性はダイ材料の選択を決定し、装置の故障を避けるために必要。 |

| 圧力と力 | 正確な負荷のために校正された力計を使用。ペレットの安定性と損傷防止のためにダイセットが最大負荷定格内であることを確認。 |

| 温度 | 加熱プレートが必要な場合がある。熱を必要とする用途では、ダイが反りなしに熱応力に耐える必要がある。 |

| コスト vs. 長寿命 | 初期費用と耐久性のバランスを取る。研磨性サンプルでは、頻繁な交換と不良な結果を避けるために、より高価なダイが必要。 |

適切なダイでペレットプレスプロセスを強化する準備はできましたか?KINTEKは、研究室の多様なニーズを満たすように設計された自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機械を専門としています。当社の専門チームは、ペレットの品質を向上させ、装置の寿命を延ばし、正確な分析結果を保証するための最適なダイの選択をお手伝いします。お客様固有の要件について話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかを見つけるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 実験室の使用のための型を押す実験室の XRF のホウ酸の粉の餌

- ラボ用円筒プレス金型の組み立て

- FTIR のための型を押す XRF KBR の鋼鉄リング実験室の粉の餌

- FTIR のための型を押す XRF KBR のプラスチック リング実験室の粉の餌

- ラボ用円筒プレス金型

よくある質問

- 電解質ディスクの金型底面にアルミニウム箔を敷くのはなぜですか?完璧なサンプル剥離を保証します

- 最も一般的なリングXRFペレットダイの仕様は何ですか?信頼性の高い分析のためのマスター標準寸法

- P2C焼結において、高純度黒鉛モールドはどのような重要な役割を果たしますか?高度な材料の緻密化を解き放つ

- 精密ステンレス鋼スペーサーを使用する目的は何ですか?バッテリー研究における電極厚のマスター化

- FTIR 分光分析で 7 mm KBr サンプルペレットを使用する意義とは?分子分析のためのシャープで信頼性の高いスペクトルの実現

- 医薬品チューインガム錠剤の製造において、高精度円形凹型ダイとパンチはどのような役割を果たしますか?

- 高強度ステンレス鋼プランジャーダイは、どのような重要な機能を発揮しますか?全固体電池の組み立てを強化する

- ペレットダイの材料と精度はBi2Te3サンプルにどのように影響しますか?熱電データの信頼性を確保する