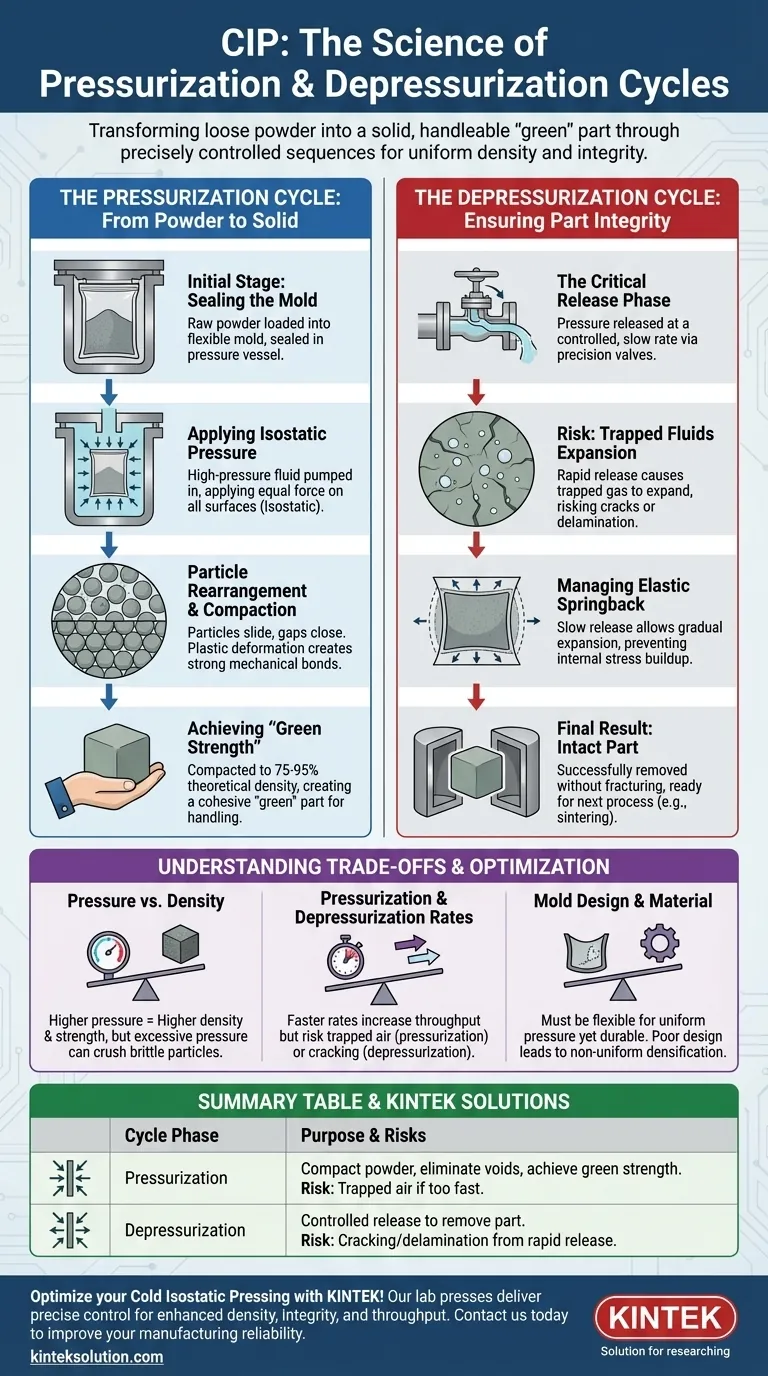

冷間静水圧成形(CIP)において、加圧および減圧サイクルは、粉末を固体の取り扱い可能な物体に変える中核的な機械的動作です。加圧中、高圧流体がチャンバーに送り込まれ、柔軟な金型に入れられた粉末を均一に圧縮します。減圧サイクルは、この圧力を慎重に解放し、新しく形成された固体の「グリーン」部品を破損することなく安全に取り出せるようにします。

重要なのは、これらが単純なオン/オフサイクルではないということです。これらは、圧力がどのように印加され、より重要なこととして、どのように解放されるかを管理することで、均一な密度と部品の完全性を達成するために設計された、精密に制御された一連のシーケンスです。

加圧サイクル:粉末から固体へ

加圧サイクルは、基本的な圧縮が行われる場所です。その目標は、粉末粒子間の空隙を除去し、取り扱い可能な十分な強度を持つ凝集性のある部品を作成することです。

初期段階:金型の密閉

サイクルが始まる前に、原料粉末は柔軟で水密性の金型(通常はポリウレタンやゴムのようなエラストマー製)に充填されます。この金型は密閉され、CIPユニットの鋼製圧力容器内に設置されます。

静水圧の印加

サイクルは、液体媒体(通常は防錆剤と潤滑剤を添加した水)が圧力容器に送り込まれることから始まります。圧力が流体によって伝達されるため、金型のすべての表面に均等な力が印加されます。これが静水圧(isostatic)の意味であり、あらゆる方向からの均一な圧縮を保証するCIPの主な利点です。

粒子の再配列と圧縮

圧力が上昇すると、粉末には2つのことが起こります。まず、粒子が滑り、再配列して、大きな隙間や孔を閉じます。圧力がさらに上昇し続けると、粒子自体が接触点で塑性変形を始め、それらを結合する強力な機械的結合を形成します。

「グリーン強度」の達成

このプロセスは、粉末を特定の目標グリーン密度(通常、材料の最終理論密度の75〜95%)に圧縮します。結果として得られる固体部品は「グリーン部品」として知られ、取り扱い、機械加工、または次のプロセス(通常は焼結)への移動に十分な機械的完全性、すなわちグリーン強度を備えています。

減圧サイクル:部品の完全性の確保

このサイクルは、加圧よりも重要かつ技術的に難しいことが多いです。途方もない圧力をあまりにも早く解放すると、作成したばかりの部品が簡単に破壊される可能性があります。

決定的な解放段階

減圧は瞬間的な出来事ではありません。圧力は、制御された、しばしばゆっくりとした速度で解放されなければなりません。これは、高圧流体を容器から徐々に排出する精密バルブによって管理されます。

閉じ込められた流体のリスク

減圧中の主な危険は、グリーン部品の残存する微細な孔に閉じ込められたガス(通常は空気)の膨張です。外部圧力が急速に解放されると、この閉じ込められた内部圧力により、部品が亀裂、層間剥離、あるいは破裂することさえあります。

弾性的な反発の管理

圧縮された粉末も柔軟な金型も、ある程度の弾性を有しています。外部圧力が除去されると、それらは弾性反発と呼ばれる現象でわずかに膨張します。ゆっくりと制御された減圧は、この膨張が徐々に起こることを可能にし、亀裂につながる可能性のある内部応力の蓄積を防ぎます。

トレードオフと落とし穴の理解

CIPサイクルの最適化は、品質、速度、コストの間のバランスを取る行為です。成功のためには、主要なパラメータを理解することが不可欠です。

圧力レベル対密度

一般的に、高圧はより高いグリーン密度とより強力な部品につながります。ただし、収穫逓減があり、過剰な圧力は脆い粉末粒子を粉砕し、欠陥を生じさせることがあります。各材料には最適な圧力範囲があります。

加圧速度

加圧速度を速くすると処理量が増加しますが、問題が生じる可能性があります。圧力が速くかかりすぎると、空気が粉末塊から十分に逃げ出す時間がなく、ガスが閉じ込められ、低密度の部分が生じることがあります。

減圧速度:最も一般的な故障点

これは最も重要なプロセスパラメータです。急速な減圧サイクルは、亀裂や部品の破損のリスクを劇的に高めます。しかし、非常に遅いサイクルは生産性を低下させます。部品の完全性を保証しながら、可能な限り最速の速度を見つけることが、プロセス最適化の主要な目標です。

金型設計と材料

金型は単なる容器ではありません。それは積極的なツールです。圧力を均一に伝達するのに十分な柔軟性がありながら、数千回のサイクルに耐え、破損や劣化しない十分な耐久性が必要です。不適切な金型設計は、不均一な緻密化につながる可能性があります。

目標に応じたサイクルの最適化

CIPサイクルの理想的なパラメータは、最終目標に完全に依存します。

- 部品の完全性を最大限に重視する場合:閉じ込められた空気や弾性反発による内部亀裂のリスクを排除するために、ゆっくりと高度に制御された減圧速度を優先します。

- 高密度を達成することを主な目標とする場合:特定の粉末材料に最適なピーク圧力に到達し、圧縮が完了するのに十分な保持時間を確保することに集中します。

- 生産スループットの向上を主な目標とする場合:段階的に速い加圧および減圧速度を系統的にテストし、欠陥が現れ始める正確なポイントを特定するために厳格な品質管理を実行します。

これらのサイクル間の相互作用をマスターすることが、信頼性の高い高品質な部品製造のために冷間静水圧成形を活用するための鍵となります。

要約表:

| サイクル段階 | 主要プロセス | 目的 | 一般的なリスク |

|---|---|---|---|

| 加圧 | 高圧流体が柔軟な金型内で粉末を均一に圧縮 | 空隙を除去し、グリーン密度と強度を達成 | 閉じ込められた空気、速すぎると不均一な圧縮 |

| 減圧 | グリーン部品を取り除くための圧力の制御された解放 | 亀裂を防ぎ、部品の完全性を確保 | 急速な解放による破損または層間剥離 |

KINTEKで冷間静水圧成形プロセスを最適化しましょう!当社のラボプレス機は、自動プレス機や静水圧プレス機を含め、加圧および減圧サイクルを精密に制御し、お客様のラボでの部品密度、完全性、スループットを向上させます。今すぐお問い合わせください。当社のソリューションがお客様の製造信頼性と効率をどのように改善できるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型