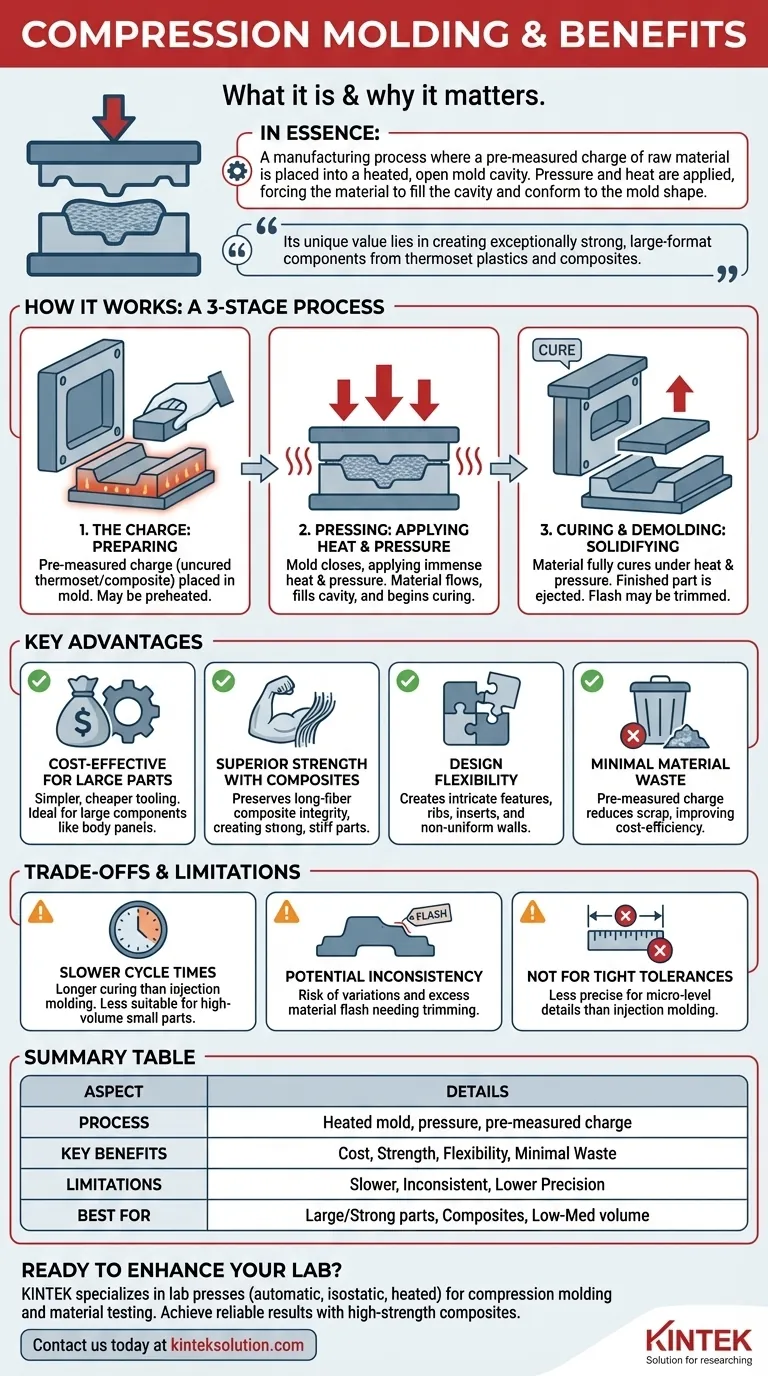

要するに、圧縮成形 と呼ばれるあらかじめ計量された量の原材料を、加熱された開放型のキャビティに入れる製造工程です。その後、金型を閉じて圧力を加え、材料を強制的にキャビティに充填し、金型の形状に適合させます。圧縮成形の主な利点は、大型で強度の高い部品を製造するための費用対効果、高強度複合材料との互換性、および材料の無駄を最小限に抑えながら複雑な形状を作成する能力です。

圧縮成形は、射出成形に代わるより簡単な方法と思われがちですが、圧縮成形の真価は、熱硬化性プラスチックや複合材料から非常に強度の高い大型の部品を製造できるユニークな能力にあります。

圧縮成形の仕組み:ステップ・バイ・ステップ

プロセスを理解することは、その具体的な利点と限界を理解する鍵である。サイクル全体は、3つの基本段階に分けることができる。

チャージ素材の準備

まず、原料を準備する。この チャージ は、未硬化の熱硬化性プラスチック、複合材料、またはゴムの正確な量であり、多くの場合、金型にはめ込みやすい形状にあらかじめ形成されている。

熱硬化性プラスチックや複合材料の場合、流動特性を改善し、金型内での最終硬化時間を短縮するために、チャージを予熱することがある。

プレスサイクル熱と圧力を加える

事前に計量されたチャージは、加熱され開いた金型の下半分に入れられる。その後、金型の上半分が閉じ、大きな圧力がかかります。

この圧力によって、軟化した材料が流動し、金型キャビティの細部まで充填される。持続的な 熱と圧力 によって化学反応(架橋)が起こり、材料が硬化して永久的に硬くなる。

硬化と脱型:最終部品の固化

材料が完全に硬化するまで、金型は圧力と熱の下で閉じられたままです。硬化プロセスが完了すると、プレスが開き、完成部品が金型から排出または取り出されます。

これで部品は、形状を永久に保持する強固で安定した部品となる。余分な材料を取り除く(「フラッシュ」と呼ばれる)など、軽微な二次加工が必要になる場合があります。

圧縮成形の主な利点

この方法は、他のプロセスでは不十分な特定のエンジニアリング目標に対して選択されます。

大型部品の費用対効果

圧縮成形用の金型は単純であることが多いため、次のようなメリットがあります。 安価である。 射出成形に必要な非常に複雑な金型よりも安価である。そのため、特に自動車のボディパネルや電気筐体のような非常に大きな部品を製造する場合には、経済的な選択肢となります。

複合材料による優れた強度

圧縮成形は、長繊維複合材料を扱うための最高のプロセスです。 長繊維複合材料 シートモールディングコンパウンド(SMC)やバルクモールディングコンパウンド(BMC)のような。

プレスの穏やかな閉動作は、強化繊維(ガラス繊維や炭素繊維など)を剪断したり破断したりしないため、材料の構造的完全性が保たれ、非常に強く剛性の高い部品が得られます。

複雑な形状に対する設計の柔軟性

このプロセスでは、比較的複雑な リブやボス リブ、ボス、インサートなど。加圧下で材料が流動してキャビティに充填されるため、微細なディテールをとらえ、不均一な肉厚を作り出すことができます。

材料の無駄を最小限に

スプルーやランナーを使用して材料を金型に流し込む射出成形とは異なり、圧縮成形では、キャビティにあらかじめ計量された材料を直接投入します。その結果 無駄な材料がほとんどない コスト効率の向上

トレードオフと限界を理解する

完璧なプロセスはありません。客観性を保つには、圧縮成形が理想的な選択ではないことを認める必要があります。

サイクルタイムの短縮

金型を加熱し、熱硬化性材料の硬化を待つ必要があるため、サイクルタイムが長くなる。 サイクルタイムが長くなる 熱可塑性プラスチック射出成形の高速サイクルに比べれば。そのため、小型部品の極端な大量生産には不向きである。

部品の不一致の可能性

完璧な均一性を達成するのは難しいことです。チャージの不適切な配置は、部品の密度のばらつきにつながり、余分な材料が金型の半分の間から押し出され、バリが発生する可能性があります。 フラッシュ 二次加工でトリミングする必要があります。

極めて厳しい公差には不向き

圧縮成形は複雑な成形が可能ですが、一般的に射出成形のような微細精度と厳しい寸法公差を達成することはできません。究極の精度が強度の二の次となる構造部品に最適です。

プロジェクトに適した選択

適切な製造工程を選択するかどうかは、材料、規模、コストに関するプロジェクト独自の要件に完全に依存します。

- 大型の高強度構造部品の製造が主な目的であれば、圧縮成形が最適です: 圧縮成形は、材料の完全性を損なうことなく長繊維複合材料を加工できる優れた選択です。

- 少量から中量の生産でコスト効率を重視する場合、圧縮成形は非常に競争力のある選択肢です: 圧縮成形は、金型費が低いため、競争力の高い選択肢となります。

- 小型で精密な部品の迅速な大量生産に重点を置くのであれば、射出成形を検討すべきです: 射出成形はサイクルタイムが速く、この目的に適しています。

適切なプロセスを選択することは、その方法の強みを、最も重要なエンジニアリングとビジネスの目的に合致させることです。

要約表

| アスペクト | 詳細 |

|---|---|

| プロセス | 加熱された金型にあらかじめ計量された材料を入れ、圧力を加えて部品を成形します。 |

| 主な利点 | 大型部品のコスト効率、複合材による優れた強度、設計の柔軟性、材料の無駄の少なさ。 |

| 制限事項 | サイクルタイムが遅い、部品が不揃いになる可能性がある、公差が厳しい場合には理想的でない。 |

| 最適な用途 | 大型の高強度構造部品、少量から中量の生産、SMCやBMCのような複合材料。 |

精密機器でラボの能力を強化する準備はできていますか? KINTEKは、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなどのラボプレス機を専門としており、圧縮成形やその他のプロセスをサポートし、優れた材料試験や生産を実現するように設計されています。KINTEKのソリューションは、高強度複合材料とコスト効率の高いワークフローで信頼性の高い結果を達成するお手伝いをします。 お問い合わせ 当社のラボ用プレス機がお客様のニーズにどのように応え、プロジェクトを推進できるかをご相談ください!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 真空ボックス研究室ホットプレス用加熱プレートと加熱油圧プレス機

- 研究室の手動熱板油圧プレス機