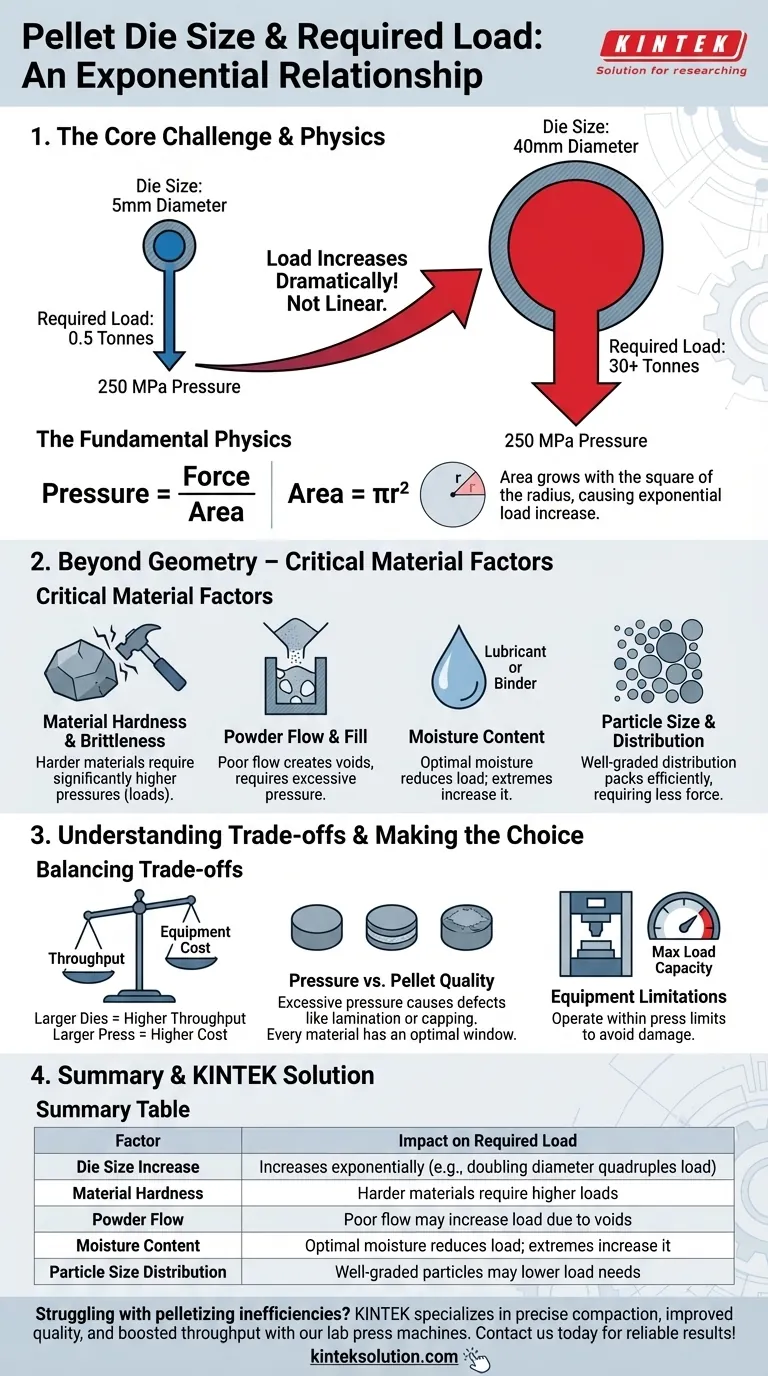

特定の圧縮圧力を達成するためには、ペレットダイのサイズが大きくなるにつれて、必要とされる荷重は劇的に増加します。この関係は線形ではありません。なぜなら、圧力は面積で分散された力として定義され、面積はダイの半径の二乗で増加するため、直径がわずかに増加すると、印加される力ははるかに大きく増加する必要があるからです。例えば、250 MPaの圧力を達成するには、5 mmのダイではわずか0.5トンの力で済むかもしれませんが、40 mmのダイでは30トン以上が必要になる可能性があります。

造粒における中心的な課題は、スループットと装置能力のバランスをとることです。より大きなダイはより多くの材料を生成しますが、指数関数的に高い荷重を要求し、これはプレス(成形機)の限界を容易に超える可能性があります。

基本的な物理学:圧力、力、および面積

ダイのサイズと荷重の関係は、単純だが極めて重要な物理原則によって支配されています。これを理解することが、プロセスを制御するための第一歩です。

中心的な方程式の定義

この概念全体は、圧力の定義に依存しています:圧力 = 力 / 面積。この文脈において、「力」はプレスによって印加される荷重であり、「面積」はペレットダイの断面積です。

荷重が指数関数的に増加する理由

円形ダイの面積は、A = πr²という数式で計算されます。これは、面積が直径に比例して線形にスケールするのではなく、半径の二乗に比例してスケールすることを意味します。

ダイの直径を2倍にすると、その表面積は4倍になります。したがって、同じ内部圧力を達成するためには、4倍の力を印加する必要があります。

実例

基準値は、このスケール効果を明確に示しています。40 mmのダイは、5 mmのダイよりも直径が8倍大きいです。

しかし、その面積は64倍になります。これが、全く同じ内部圧縮圧力250 MPaを達成するために、必要とされる荷重が管理しやすい0.5トンから30トン超へと跳ね上がる理由です。

幾何学を超えて:重要な材料要因

ダイのサイズは最も重要な変数ですが、材料自体も極めて重要な役割を果たします。これらの要因を無視すると、正しい荷重計算を行っても、結果の一貫性の欠如やプロセスの失敗につながる可能性があります。

材料の硬度と脆性

硬く、より脆い材料は、変形に抵抗します。これらは、より柔らかく、より延性のある材料と比較して、安定したペレットを圧縮・成形するために、著しく高い圧力、したがって高い荷重を必要とします。

粉体の流れと充填

圧縮前にダイ内で粉体が均一に流れ、高密度に充填される能力が重要です。流れの悪い粉体は空隙を生じさせ、低密度のペレットにつながるか、補償するために過剰な圧力を必要とする可能性があります。

水分含有量

水分は潤滑剤または結合剤として機能する可能性があります。わずかな制御された量の水分は、粒子の滑りを助け結合を促進し、必要とされる荷重を減らすのに役立ちます。多すぎても少なすぎても、必要な力が劇的に増加したり、弱いペレットになったりする可能性があります。

粒子サイズと分布

粒度分布が適切に整った粉体は、均一な粒子を持つ粉体よりも効率的に充填されることがよくあります。より小さな粒子がより大きな粒子の間の隙間を埋め、圧縮するために必要な力が少なくなる高密度の出発点を作り出します。

トレードオフの理解

ダイのサイズを選択することは、単なる数学的な演習ではなく、競合する優先順位のバランスを取るための戦略的な決定です。

スループット vs. 装置コスト

主なトレードオフは、生産速度と設備投資です。大きなダイは高いスループットを提供しますが、必要なマルチトンレベルの荷重を生成するために必要なプレスは、はるかに大きく、複雑で、高価になります。

圧力 vs. ペレットの品質

単に力を加えることが常に解決策ではありません。過剰な圧力は材料に応力を引き起こし、層状化(内部の水平な亀裂)やキャッピング(ペレットの上部が割れて剥がれること)などの欠陥を引き起こす可能性があります。各材料には最適な圧力範囲があります。

装置の限界

あなたのプレスには最大荷重能力があります。この制限内で操作する必要があります。プレスに対して大きすぎるダイを使用しようとすると、目標圧力を達成できないか、最悪の場合、装置を損傷させることになります。

あなたの目標に合った正しい選択をする

最適なセットアップは、あなたの目的に完全に依存します。このガイドラインを使用して、あなたの決定を情報に基づいたものにしてください。

- もしあなたの主な焦点がラボスケールの研究であれば: 低トンの安価なラボプレスで非常に高い圧力を達成するために、より小さなダイ(例:5〜13 mm)を使用してください。

- もしあなたの主な焦点が高容量の生産であれば: 高いスループットに必要な大きなダイを安全に処理できる、高トンの産業用プレスに投資してください。

- もし一貫性のないペレットに苦労しているなら: 荷重を増やしたりダイサイズを変更したりする前に、特に水分含有量と粒子分布など、材料特性を調査し制御してください。

最終的に、造粒プロセスを習得することは、ダイの幾何学、印加される力、および材料科学の間のこのバランスを理解することから始まります。

要約表:

| 要因 | 必要荷重への影響 |

|---|---|

| ダイサイズの増加 | 荷重は指数関数的に増加します(例:直径を2倍にすると荷重は4倍になる) |

| 材料の硬度 | 硬い材料ほど高い荷重が必要 |

| 粉体の流れ | 流れが悪いと空隙により荷重が増加する可能性がある |

| 水分含有量 | 最適な水分は荷重を減らすことができる。極端な場合は荷重を増加させる |

| 粒子サイズ分布 | 適切に整った粒子は荷重の必要性を低下させる可能性がある |

造粒の非効率性に悩んでいますか? KINTEKは、ラボのニーズを満たすように設計された自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機の専門家です。当社の装置は、正確な圧縮圧力の達成、ペレット品質の向上、スループットの向上に役立ちます — 今すぐお問い合わせフォームからご連絡いただき、プロセスを最適化し信頼できる結果を提供する方法についてご相談ください!

ビジュアルガイド

関連製品

- ボールプレス金型

- FTIR のための型を押す XRF KBR の鋼鉄リング実験室の粉の餌

- 実験室の使用のための型を押す実験室の XRF のホウ酸の粉の餌

- FTIR のための型を押す XRF KBR のプラスチック リング実験室の粉の餌

- サンプル前処理用リングプレス金型

よくある質問

- YSZの製造において、高硬度ステンレス鋼製金型と実験用油圧プレスを使用する主な目的は何ですか?

- ポリウレタン/エポキシ樹脂IPNにPTFEモールドが使用されるのはなぜですか?高純度で応力のない材料準備を保証します

- CIP金型構造にポリウレタンが使用されるのはなぜですか?高精度圧縮のための均一な圧力を実現

- 実験室用プレス機と高精度金型は、ヒュームドシリカサンプルの準備においてどのような役割を果たしますか? | KINTEK

- コールド等方圧間(CIP)におけるゴム型のはたらきとは?実験室での材料形成に関する専門家の見解

- IR分光分析で微量不純物を検出する上で、KBrペレットが有利なのはなぜですか?分析の感度と明瞭度を高める

- なぜVo-CAP金型には焼入れP20高強度鋼が使用されるのですか?極度のねじり応力下での耐久性を確保

- 精密金型の選択は、銅-カーボンナノチューブペレットにどのように影響しますか? 焼結精度の向上を保証する