事実上、あらゆる粉末材料がコールドアイソスタティックプレス(CIP)を使用して加工可能です。 この製造方法は非常に多用途であり、従来の技術でプレスするのが困難な幅広い材料の固化に理想的です。最も一般的なカテゴリーには、先進セラミックス、高性能金属および合金、グラファイト、および様々な複合材料が含まれます。

重要な洞察は、単にどの材料が使用できるかではなく、CIPがなぜ必要な選択なのかということです。このプロセスは、特に他のプレス法では達成不可能な複雑な形状を持つコンポーネントに、高価または圧縮が難しい粉末を変換するのに優れています。

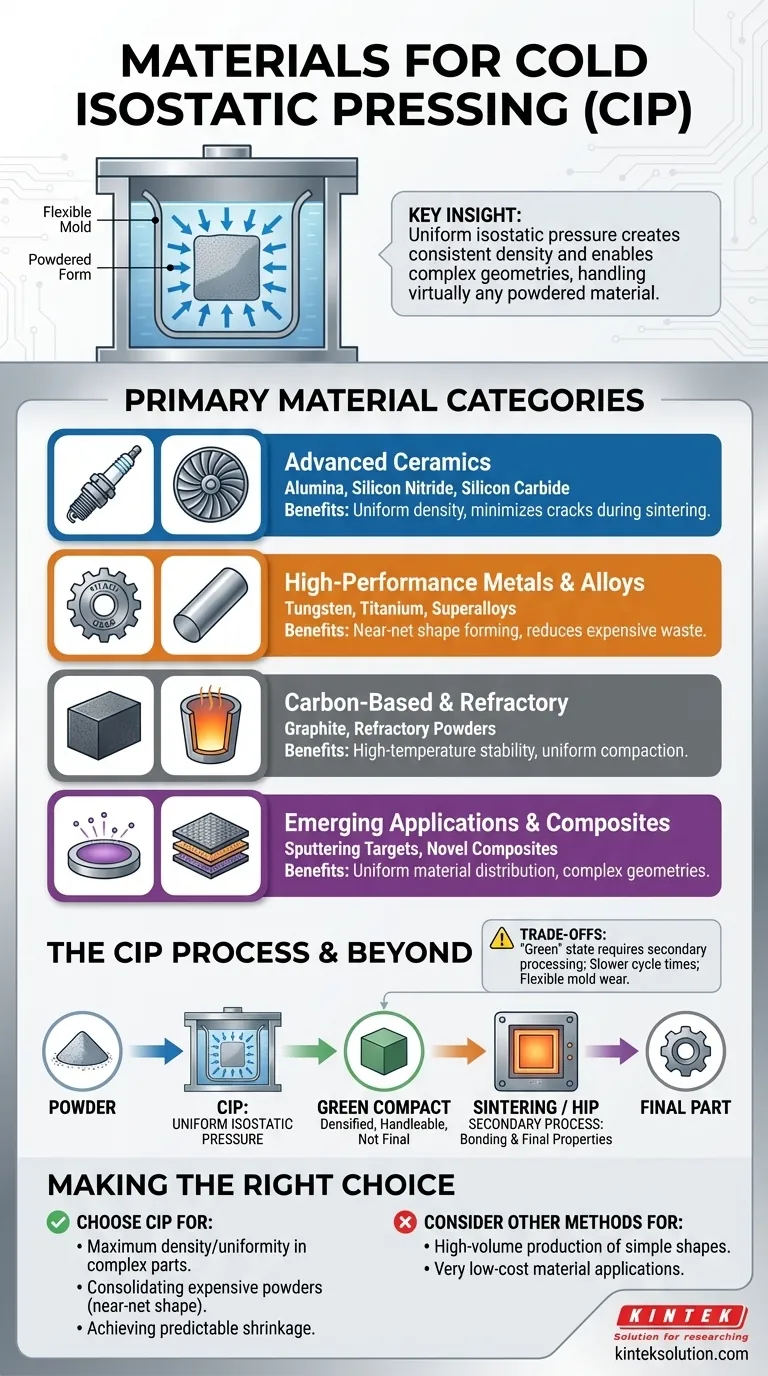

CIPの主要な材料カテゴリー

コールドアイソスタティックプレスは、一貫した内部構造と高純度を要求される材料を扱う能力によって定義されます。これは粉末固化技術であるため、出発材料は粉末状である必要があります。

先進セラミックス

先進セラミックスは、最終焼結段階での亀裂や破損の原因となる密度ばらつきを最小限に抑えるため、CIPの主要な用途です。

例:

- アルミナ(Al2O3): スパークプラグシェルや電気絶縁体などの部品に使用されます。

- 窒化ケイ素(Si3N4)および炭化ケイ素(SiC): 高い摩耗や高温にさらされる構造部品に使用されます。

- 特殊セラミックス: 窒化ホウ素、炭化ホウ素、ホウ化チタン、スピネルは、要求の厳しい産業用途向けに加工されます。

高性能金属および合金

多くの高価値金属にとって、CIPは重要な中間ステップです。これは、焼結や熱間アイソスタティックプレス(HIP)などの最終的な高密度化プロセスの前に、粉末から密で均一な「グリーン」ビレットを作成するために使用されます。

一般的な金属:

- 圧縮が困難な金属: タングステンやベリリウムの粉末が様々な形状に成形されます。

- 高価値合金: スーパーアロイ、チタン、工具鋼、ステンレス鋼は、これらの高価な材料の廃棄物を最小限に抑えるために、ニアネットシェイプの予備成形体を作成するために処理されることがよくあります。

炭素ベース材料および耐火材料

極端な温度環境向けに設計された材料は、CIPが提供する均一な密度から大きな恩恵を受けます。

このカテゴリーには、炉やその他の高温産業機器で使用されるブロックや形状に圧縮される**グラファイト**やその他の**耐火性粉末**が含まれます。

新たな用途と複合材料

CIPの柔軟性により、新しい最先端の材料用途に適応させることができます。

これには、半導体製造で使用される**スパッタリングターゲット**の形成や、異なる粉末材料の均一な分散が不可欠な新しい**複合材料**の開発が含まれます。

CIPを選ぶ理由?根本的な原理

CIPを使用するという決定は、従来のプレスでは達成できない結果を必要とすることによって推進されます。この方法は、コンポーネントの全表面に圧力を均一に印加するため、それが主要な利点の源となっています。

均一な密度の達成

従来の単軸プレスでは、圧力は一方向または二方向から印加されます。これにより密度勾配が生じ、パンチに最も近い部分が中央よりも密度が高くなります。

CIPでは、粉末材料(柔軟な金型に保持される)を液体に浸漬し、チャンバー全体を加圧します。この**静水圧**はすべての表面に均等に作用し、密度勾配を排除し、完全に均一な構造を作成します。この一貫性は、焼結中の予測可能な収縮と性能にとって極めて重要です。

複雑な形状の成形

粉末は剛性の鋼製ダイではなく柔軟な金型内に保持されるため、CIPは従来のプレスから取り出すことが不可能な、複雑な形状、アンダーカット、および精巧な内部特徴を持つ部品を製造できます。

困難で高価な粉末の取り扱い

多くの先進材料の粉末は、流れにくく、圧縮しにくいものです。CIPは、高くて均一な圧力を印加することでこれを克服します。チタンやスーパーアロイのような高価な材料の場合、部品を最終形状に近い形(「ニアネットシェイプ」)に成形することで、機械加工時間と材料の無駄を劇的に削減できます。

トレードオフの理解

CIPは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

「グリーン」状態の制限

コールドアイソスタティックプレスされた部品は、「グリーン」コンパクトとして知られています。これは高密度化されており、取り扱いできるだけの強度がありますが、最終的な材料特性はまだ達成されていません。

**焼結**や**熱間アイソスタティックプレス(HIP)**などの二次熱処理プロセスは、粉末粒子を結合させ、完全な密度と強度を達成するために、ほぼ常に必要です。

金型とサイクル時間

CIPで使用される柔軟な金型は、従来のプレスで使用される硬化鋼ダイよりも耐久性が低く、頻繁な交換が必要になる場合があります。

さらに、チャンバーへの充填、加圧、減圧、排出のプロセスは、機械プレスのような高速ストロークよりも一般的に遅くなります。これにより、CIPは単純な部品の非常に大量生産にはあまり適していません。

目標に応じた正しい選択

適切な固化方法の選択は、材料、部品の複雑さ、および生産目標に完全に依存します。

- 複雑なセラミック部品で最大の密度と均一性を最優先する場合: CIPは、欠陥を防ぎ、予測可能な収縮を保証するための理想的な予備焼結ステップです。

- チタンやスーパーアロイのような高価な金属粉末の固化を最優先する場合: CIPは、最終的な高密度化(HIP)の前にニアネットシェイプのビレットを作成し、廃棄物を最小限に抑えるための重要なプロセスです。

- プレスしやすい粉末からの単純な形状の大量生産を最優先する場合: 従来の単軸プレスの方が、費用対効果が高く、より迅速な解決策になる可能性が高いです。

結局のところ、コールドアイソスタティックプレスは、最も要求の厳しい材料から高価値のコンポーネントを作成するための精密なツールです。

要約表:

| 材料カテゴリー | 一般的な例 | 主な利点 |

|---|---|---|

| 先進セラミックス | アルミナ、窒化ケイ素、炭化ケイ素 | 均一な密度、焼結時の亀裂を最小化 |

| 高性能金属および合金 | タングステン、チタン、スーパーアロイ | ニアネットシェイプ成形、廃棄物を削減 |

| 炭素ベース材料および耐火材料 | グラファイト、耐火性粉末 | 高温安定性、均一な圧縮 |

| 複合材料および新たな用途 | スパッタリングターゲット、新規複合材料 | 材料の均一な分布、複雑な形状に最適 |

精密な粉末固化で研究室の能力を向上させる準備はできていますか? KINTEKは、先進セラミックス、高性能金属、および複合材料の処理ニーズに対応するために設計された、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなどのラボプレス機械を専門としています。当社の装置は、均一な密度、複雑な形状の処理、材料の廃棄物の削減を保証し、研究と生産で優れた結果を達成するのに最適です。当社のソリューションがお客様のプロジェクトにどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型