その核心 熱間等方圧加圧法(HIP)は、本質的に時間がかかるバッチベースのプロセスであるため、大量生産には適していません。連続的な製造方法とは異なり、HIPは密閉容器内で一定数の部品を加熱、加圧、冷却する長いサイクルを伴うため、スループットが根本的に制限され、規模を拡大すると部品当たりのコストが上昇します。

HIPは、比類のない材料密度と性能を達成するために、製造速度とコスト効率を犠牲にしている。HIPは、重要なコンポーネントを完成させるためのツールであり、大量生産するためのツールではありません。

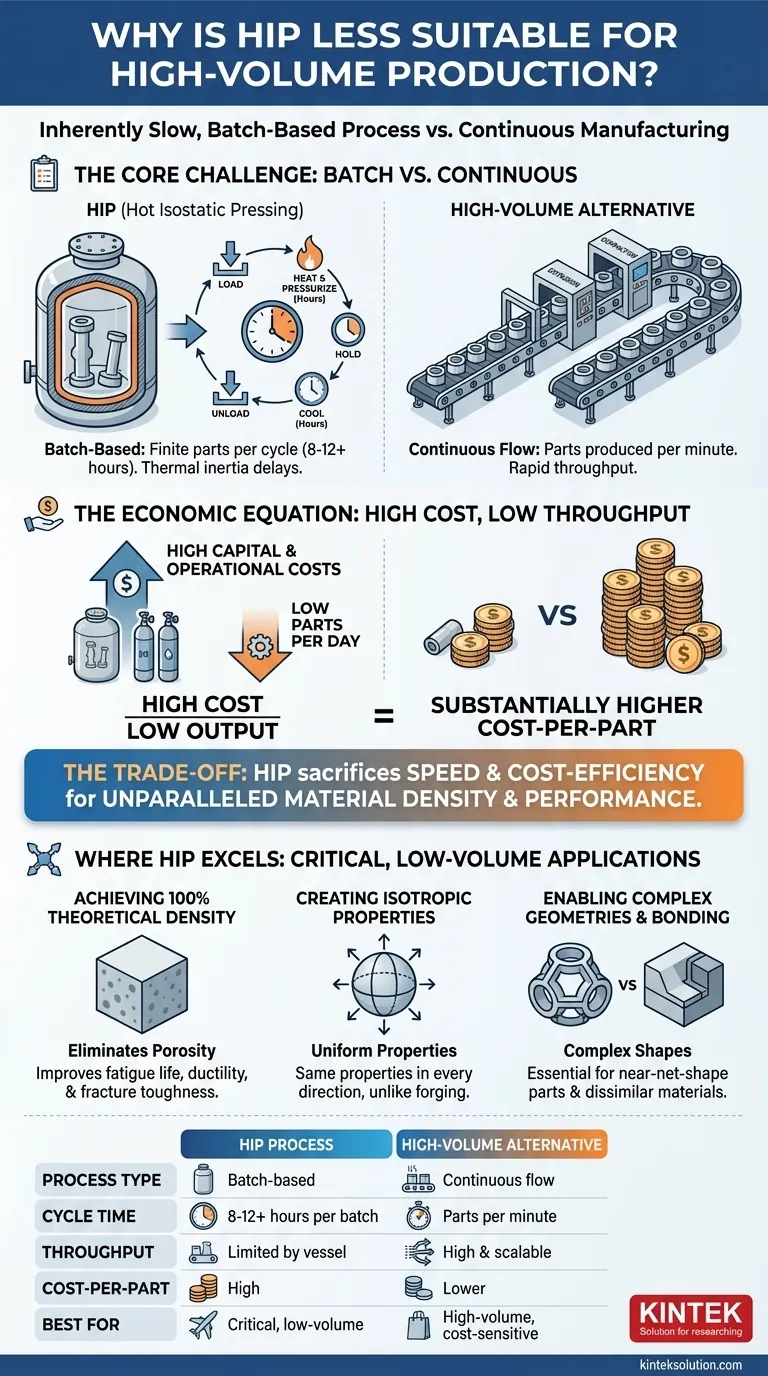

核となる課題:バッチ処理と長いサイクルタイム

HIPを大量生産用途に使用する際の主な障壁は、プロセス自体の性質である。連続的な流れではなく、限られた部品のバッチに対して実行される時間のかかる一連の工程である。

HIPサイクルの説明

典型的なHIPサイクルでは、高圧容器に部品を装填して密閉し、部品をゆっくりと加熱すると同時に、アルゴンのような不活性ガスでチャンバー内を加圧します。部品は特定の温度と圧力で何時間も保持され、内部の空隙が塞がれる。最後に、減圧して荷降ろしする前に、容器をゆっくりと冷却しなければならない。

熱慣性はスピードの敵

加熱と冷却の段階だけでも何時間もかかる。大型工業炉は熱慣性が大きく、温度を素早く変化させることができない。この非生産的な時間の延長が、急速な循環を妨げる根本的なボトルネックとなる。

バッチサイズと連続フロー

HIPでは、各サイクルでベッセル内に収まる部品の数は限られている。これは、押出成形やダイ・コンパクションのような大量生産方式とは対照的で、部品は連続的かつ迅速に生産される。HIPのスループットは、1サイクル(8~12時間以上続くこともある)当たりの部品数で測定されるのに対し、代替法は1分当たりの部品数で測定される。

HIPの経済方程式

サイクルタイムの遅さは、大量生産におけるHIPの経済性に直接影響する。設備と運転にかかる高いコストを、1日に生産される比較的少数の部品に分散させなければならない。

高い資本コストと操業コスト

HIP容器は、極端な温度と圧力に安全に耐えるように設計された、高度で高価な機器である。さらに、このプロセスでは、高価な不活性ガス(通常はアルゴン)を大量に消費するため、サイクルごとに多額の運転コストがかかります。

スループットが部品当たりのコストを左右する仕組み

長いサイクル時間と固定バッチサイズのため、HIPユニットが24時間以内に生産できる部品数は少ない。高い資本コストと操業コストをこの低い生産量で割ると、部品当たりのコストは、真の大量生産技術よりも大幅に高くなる。

後処理の影響

HIPは優れた内部品質を持つ部品を製造するが、その後の製造工程の必要性を排除するものではない。部品は多くの場合、表面仕上げ、最終寸法への機械加工、あるいは工程中に部品を収納するためのキャニスターからの取り出しが必要となり、さらに時間とコストがかかる。

トレードオフを理解する:HIPが優れている点

HIPが大量生産に適さないのは欠点ではなくトレードオフである。HIPは、それがもたらす材料特性が譲れないものであり、高いコストと低い速度を正当化できる場合に選択される。

理論密度100%の達成

HIPの主な利点は、鋳物、3Dプリント金属、粉末冶金焼結部品の内部微多孔性を排除する能力です。これにより、完全に緻密な材料が形成され、疲労寿命、延性、破壊靭性などの機械的特性が劇的に改善されます。

等方的特性の創出

圧力はあらゆる方向から一様にかかるので ( 等方性 )である場合、得られる材料はどの方向にも同じ性質を持つ( 等方性 ).これは、鍛造や圧延のような、材料の結晶粒構造に方向性の弱点を生じさせる可能性のある加工と比較して、非常に重要な利点です。

複雑な形状を可能にする

HIPは、従来の方法では不可能な複雑な内部形状を持つニアネットシェイプのコンポーネントを製造するために不可欠です。また、異種材料を接合して独自の高性能複合材料を形成するための重要な技術でもあります。

目的に合った正しい選択

製造プロセスを選択するには、プロジェクトの主な推進力であるコスト、数量、性能のいずれかを明確に理解する必要があります。

- 究極の性能と信頼性を第一に考えるのであれば、HIPを使用する: 航空宇宙エンジン部品、医療用インプラント、工具など、材料不良が許されない重要な少量生産部品にHIPをご使用ください。

- 大量生産と部品当たりの低コストが第一の焦点の場合: 標準的な材料特性で十分な用途には、金型成形、鍛造、鋳造などの選択肢を選びます。

- 複雑な形状をスケールアップすることに主眼を置く場合: 金属射出成形(MIM)または積層造形を検討し、絶対的に高い性能が要求される用途の場合にのみ、二次的な高密度化工程としてHIPを使用する。

最終的に、HIPを選択することは、生産効率よりも完全な材料整合性を優先する戦略的決定です。

総括表

| 側面 | HIPプロセス | 大量生産代替 |

|---|---|---|

| プロセスタイプ | バッチ式 | 連続フロー |

| サイクル時間 | バッチあたり8-12時間以上 | パーツ/分 |

| スループット | 船の大きさによる制限 | 高い拡張性 |

| 部品単価 | サイクルが遅いため高い | 大量生産により低い |

| 最適な用途 | 重要な少量生産部品 | 大量生産でコスト重視のアプリケーション |

研究や小規模生産に信頼性の高いラボプレス機が必要ですか?KINTEKは自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなどを専門に取り扱っており、お客様の研究室の効率と精度を高めます。材料試験から特殊部品開発まで、当社の装置は安定した性能と耐久性を発揮します。 お問い合わせ KINTEKがお客様のラボのニーズをどのようにサポートし、優れた結果を達成するお手伝いをできるか、ご相談ください!

ビジュアルガイド

関連製品

- 固体電池研究のための温間等方圧プレス 温間等方圧プレス

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました

- 研究室のための熱された版が付いている自動熱くする油圧出版物機械