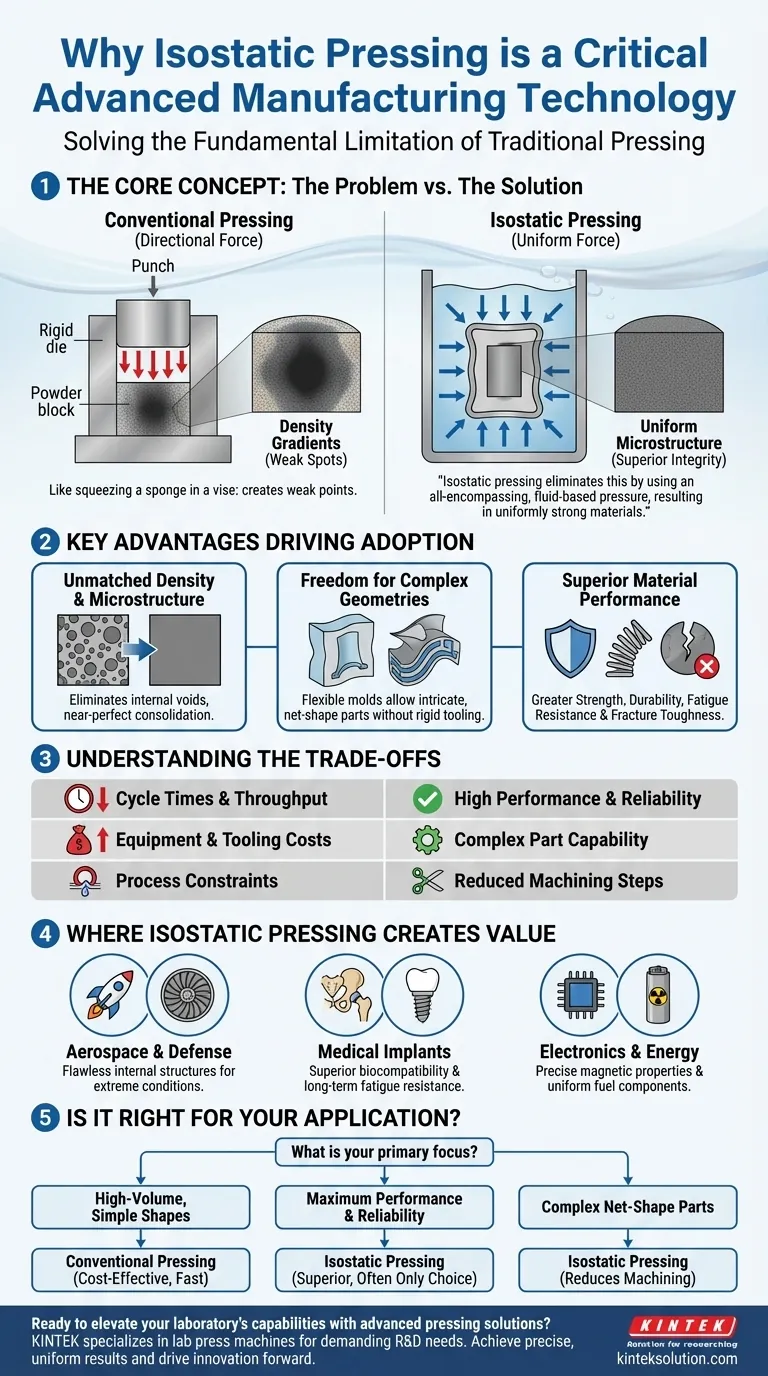

等方加圧は、その核心において、従来の加圧方法の根本的な限界を解決するため、重要な先進製造技術です。液体を用いてあらゆる方向から均一に圧力を加えることで、ほぼ完璧な密度と優れた構造的完全性を持つ部品を生成し、そうでなければ製造不可能であった複雑な高性能部品の生産を可能にします。

従来の製造における中心的な問題は、一方向からの加圧が弱点を作り出し、幾何学的複雑さを制限することです。等方加圧は、液体ベースの全方向からの圧力を利用することでこれを排除し、均一に強力な材料と、部品設計における新たなフロンティアを開拓します。

基本原理:方向性のある力を克服する

等方加圧がなぜこれほどまでに影響力があるのかを理解するためには、まず従来の製造方法に内在する弱点を認識する必要があります。

従来の加圧の問題点

従来の粉末成形では、剛性の金型とパンチを使用して、一方向または二方向(一軸または二軸)から材料を加圧します。これは、万力でスポンジを絞るようなものです。

パンチの真下の材料は高度に圧縮されますが、側面の材料は密度が低くなります。これにより、部品全体に密度勾配、すなわち内部のばらつきが生じ、これが応力下で破損しやすい弱点となります。

等方加圧の解決策:均一性が強さである

等方加圧では、通常、柔軟な型に密閉された部品を、液体が充填された高圧チャンバーに浸します。その後、圧力を上昇させると、部品に全方向から均等に作用します。

この等方性(均一な方向)圧力は密度勾配を解消します。すべての粒子が同じ力で中心に向かって押されるため、完全に均一な微細構造、最小限の内部空隙、予測可能で信頼性の高い材料特性が得られます。

採用を推進する主要な利点

方向性のある圧力から均一な圧力への移行は、高リスク産業全体で需要を牽引する3つの革新的な利点をもたらします。

比類のない密度と微細構造

内部空隙を排除することにより、等方加圧は材料の理論的密度のほぼ100%に近い密度を実現します。このほぼ完璧な固化は、性能向上(パフォーマンス強化)の基盤となる優れた微細構造を生み出します。

複雑な形状を自由に作成

「金型」が柔軟な型であり、圧力が均一であるため、設計者はもはや剛性のある金型の制約を受けることはありません。これにより、複雑な形状、アンダーカット、内部空洞を持つ部品の作成が可能になり、多くの場合、最終的な機械加工がほとんど、あるいはまったく必要ないネットシェイプまたはニアネットシェイプ部品を製造できます。

優れた材料性能

均一で高密度であることの直接的な結果として、機械的特性が劇的に向上します。等方加圧によって作られた部品は、鋳造や従来の加圧によって作られた部品と比較して、より優れた強度、耐久性、疲労抵抗、および破壊靭性を示します。

トレードオフを理解する

等方加圧は強力ですが、万能な解決策ではありません。その限界を理解することが、適切に適用するための鍵となります。

サイクルタイムとスループット

特に熱間等方加圧(HIP)では加熱・冷却サイクルも伴うため、大型容器の加圧および減圧プロセスには時間がかかる場合があります。このため、一般的に高速の従来の加圧と比較してスループットが低くなります。

設備および工具コスト

高圧容器と洗練された制御システムは、多大な設備投資を意味します。さらに、複雑な部品用の柔軟な型の設計と製造には専門的な知識が必要です。

プロセス上の制約

コンポーネントは、加圧媒体から保護するために、漏れのない膜で密閉する必要があります。このステップは複雑さを増し、故障の原因となる可能性があります。また、部品とその工具は、均一な圧力下で予測可能に圧縮されるように設計する必要があります。

等方加圧が価値を生み出す場所

等方加圧は、性能と信頼性が譲れない分野での進歩を可能にする技術です。

航空宇宙と防衛

ジェットエンジンやロケットでは、タービンディスクやブレードなどの部品が極端な温度と力に耐える必要があります。等方加圧は、安全で効率的な運用に必要な完璧な内部構造を持つ超合金部品やセラミック部品の製造に使用されます。

医療用インプラント

人体は容赦ない環境です。等方加圧によって製造された股関節や歯科インプラントは、優れた生体適合性と疲労抵抗性を提供し、故障することなく数十年持続することを保証します。

エレクトロニクスとエネルギー

原子力分野では、均一な核燃料部品の製造に使用されます。エレクトロニクス分野では、高周波アプリケーションに必要な正確な磁気特性を持つ高純度セラミックターゲットやフェライトを作成します。

等方加圧はあなたのアプリケーションに適していますか?

適切な製造プロセスを選択することは、最終目標に完全に依存します。

- 単純な形状の大量生産が主な焦点である場合:従来の加圧がより費用対効果が高く、高速である可能性が高いです。

- 重要な部品において最高の性能と信頼性が主な焦点である場合:等方加圧は優れた、そして多くの場合唯一の実行可能な選択肢です。

- 機械加工コストを削減するために複雑なネットシェイプ部品を作成することが主な焦点である場合:等方加圧はこれに優れており、高価で多段階の機械加工プロセスを単一の成形ステップに変えることができます。

均一な圧力の原理を習得することで、等方加圧は、これまで以上に強く、より複雑で、より信頼性の高い部品を製造する能力をエンジニアにもたらします。

要約表:

| 側面 | 詳細 |

|---|---|

| 主要原理 | 液体を用いてあらゆる方向から均一な圧力を加え、密度勾配や弱点を除去する。 |

| 主な利点 | ほぼ完璧な密度、優れた構造的完全性、複雑な形状を作成する能力、および強化された材料性能(強度、耐久性、疲労抵抗)。 |

| 一般的な用途 | 航空宇宙(タービンディスク、ブレード)、医療(股関節、歯科インプラント)、エレクトロニクス(フェライト、核燃料部品)。 |

| 限界 | サイクルタイムが長い、設備および工具コストが高い、漏れ防止シールと特殊な金型設計が必要。 |

先進的な加圧ソリューションで、研究室の能力を向上させる準備はできていますか? KINTEKは、自動ラボプレス、等方加圧プレス、加熱ラボプレスなど、研究開発におけるラボの厳しいニーズを満たすように設計されたラボプレス機を専門としています。当社の機器は、高性能部品の正確で均一な結果を達成し、欠陥を減らし、効率を高めるのに役立ちます。製造上の制限によって開発が妨げられないようにしましょう—今すぐお問い合わせください。お客様に合わせたソリューションがどのようにイノベーションを推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス