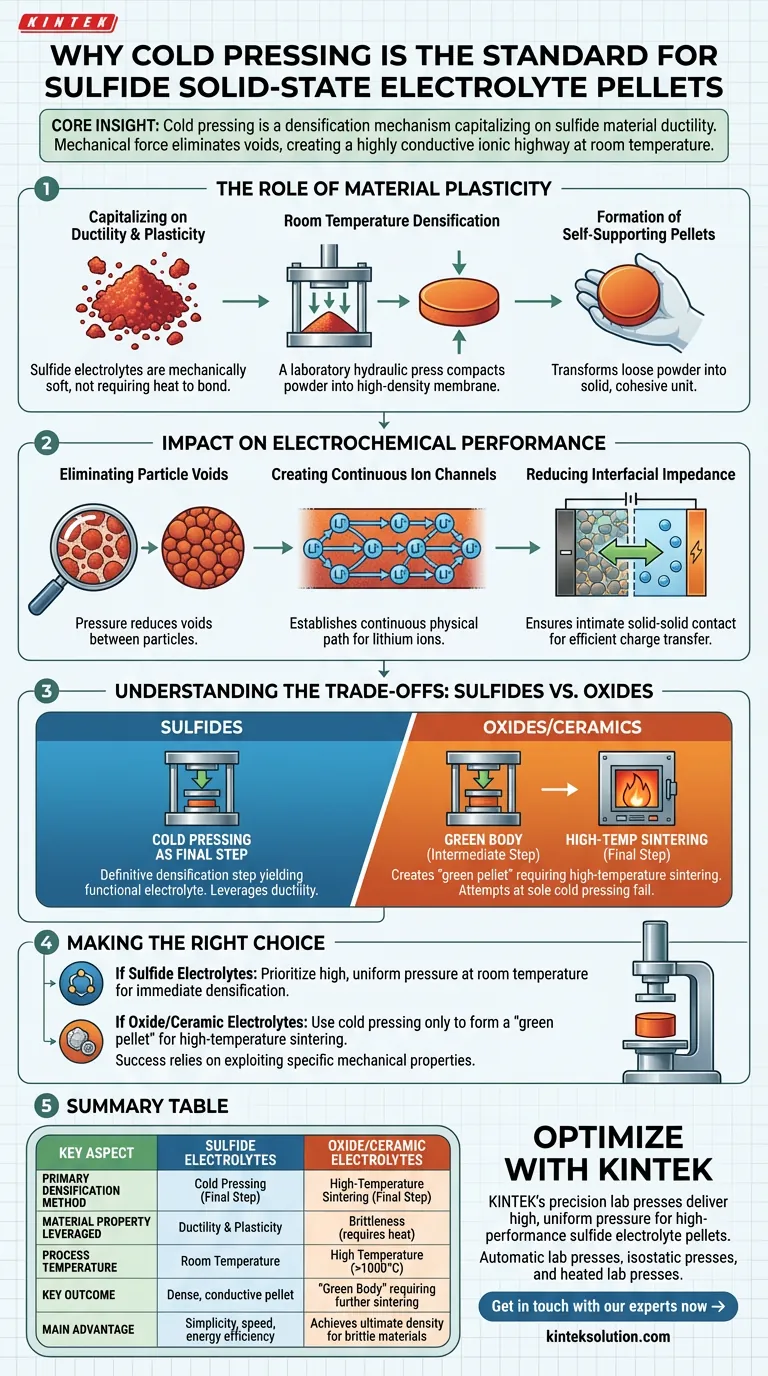

硫化物固体電解質の標準的な調製方法として冷間プレスが採用されている主な理由は、そのユニークな材料の延性にあります。高温焼結によって結合する必要があるセラミック電解質とは異なり、硫化物粉末は、室温で高圧を印加するだけで、高密度で導電性のペレットに変形・融合するのに十分な可塑性を備えています。

核心的な洞察 冷間プレスは単なる成形技術ではなく、硫化物材料の柔らかさを活用した緻密化メカニズムです。機械的な力を加えることで、絶縁性の空隙が排除され、高温処理の複雑さや熱的リスクなしに、連続的で高導電性のイオン伝導経路が形成されます。

材料の可塑性の役割

延性の活用

Li6PS5Clなどの硫化物電解質は、その機械的な柔らかさにより、酸化物セラミックとは根本的に異なります。優れた延性と可塑性を示します。

室温での緻密化

この可塑性のため、これらの材料は粒子を結合するために熱を必要としません。実験室用の油圧プレスで、室温で粉末を高密度膜に圧縮できるため、製造プロセスは大幅に高速化され、エネルギー効率も向上します。

自立型ペレットの形成

圧力により、緩い粉末は効果的に固体で凝集したユニットに変換されます。これにより、崩壊することなく、バッテリーセルに処理して組み込むのに十分な機械的強度を持つ膜が得られます。

電気化学的性能への影響

粒子空隙の除去

イオン伝導性の最大の敵は多孔性です。冷間プレスは粒子を機械的に押し付け、粒子間の空隙を大幅に減らすか排除します。

連続的なイオンチャネルの作成

これらのギャップを閉じることにより、リチウムイオンが移動するための連続的な物理的経路が確立されます。この接続性は、最終的なセルで高いイオン伝導性を達成するための基本的な前提条件です。

界面インピーダンスの低減

性能は、電解質と電極間の接触の質に依存します。冷間プレスは、密接な固体-固体接触を保証し、界面インピーダンスを劇的に低下させ、効率的な電荷移動を促進します。

トレードオフの理解:硫化物 vs. 酸化物

最終工程としての冷間プレス vs. 中間工程としての冷間プレス

このプロセスが異なる材料クラスでどのように使用されるかを区別することが重要です。硫化物の場合、冷間プレスは機能的な電解質をもたらす最終的な緻密化工程であることがよくあります。

セラミックの「グリーンボディ」の限界

酸化物電解質(LLZOやLAGPなど)の場合、冷間プレスは中間工程にすぎません。これは、完全な密度を達成するために後続の高温焼結を経る必要がある「グリーンペレット」(圧縮されているが多孔質のボディ)を作成します。脆性酸化物に対して冷間プレスを唯一の緻密化方法として使用しようとすると、導電率の低下や機械的故障につながります。

目標に合わせた正しい選択

固体電解質ペレット調製の効果を最大化するには、処理方法を材料特性に合わせて調整してください。

- 硫化物電解質が主な焦点の場合:延性を活用して即時の緻密化と空隙の低減を図るために、室温での高圧、均一な圧力を優先してください。

- 酸化物/セラミック電解質が主な焦点の場合:冷間プレスは、最終的な緻密化工程としてではなく、高温焼結を目的とした均一な「グリーンペレット」を形成するためだけに使用してください。

固体電池製造の成功は、電解質の特定の機械的特性を活用して、処理の複雑さを最小限に抑えながら最大の密度を達成することにかかっています。

概要表:

| 主要な側面 | 硫化物電解質(例:Li6PS5Cl) | 酸化物/セラミック電解質(例:LLZO) |

|---|---|---|

| 主な緻密化方法 | 冷間プレス(最終工程) | 高温焼結(最終工程) |

| 活用される材料特性 | 延性&可塑性 | 脆性(結合には熱が必要) |

| プロセス温度 | 室温 | 高温(しばしば1000℃以上が必要) |

| 主な結果 | 使用可能な高密度導電性ペレット | さらなる焼結が必要な「グリーンボディ」 |

| 主な利点 | シンプルさ、速度、エネルギー効率 | 脆性材料の究極の密度を達成 |

固体電解質ペレット調製の最適化の準備はできていますか?

KINTEKの精密ラボプレスは、高性能硫化物電解質ペレットの製造に必要な高圧、均一な圧力を供給するように設計されています。

次世代の全固体電池を開発している場合でも、材料合成プロセスを改良している場合でも、当社の自動ラボプレス、等方圧プレス、加熱ラボプレスは、最大の密度とイオン伝導性を達成するために必要な制御と信頼性を提供します。

今すぐお問い合わせください。お客様固有の要件についてご相談ください。当社の専門知識を活用して、研究を合理化し、開発タイムラインを加速させましょう。

ビジュアルガイド