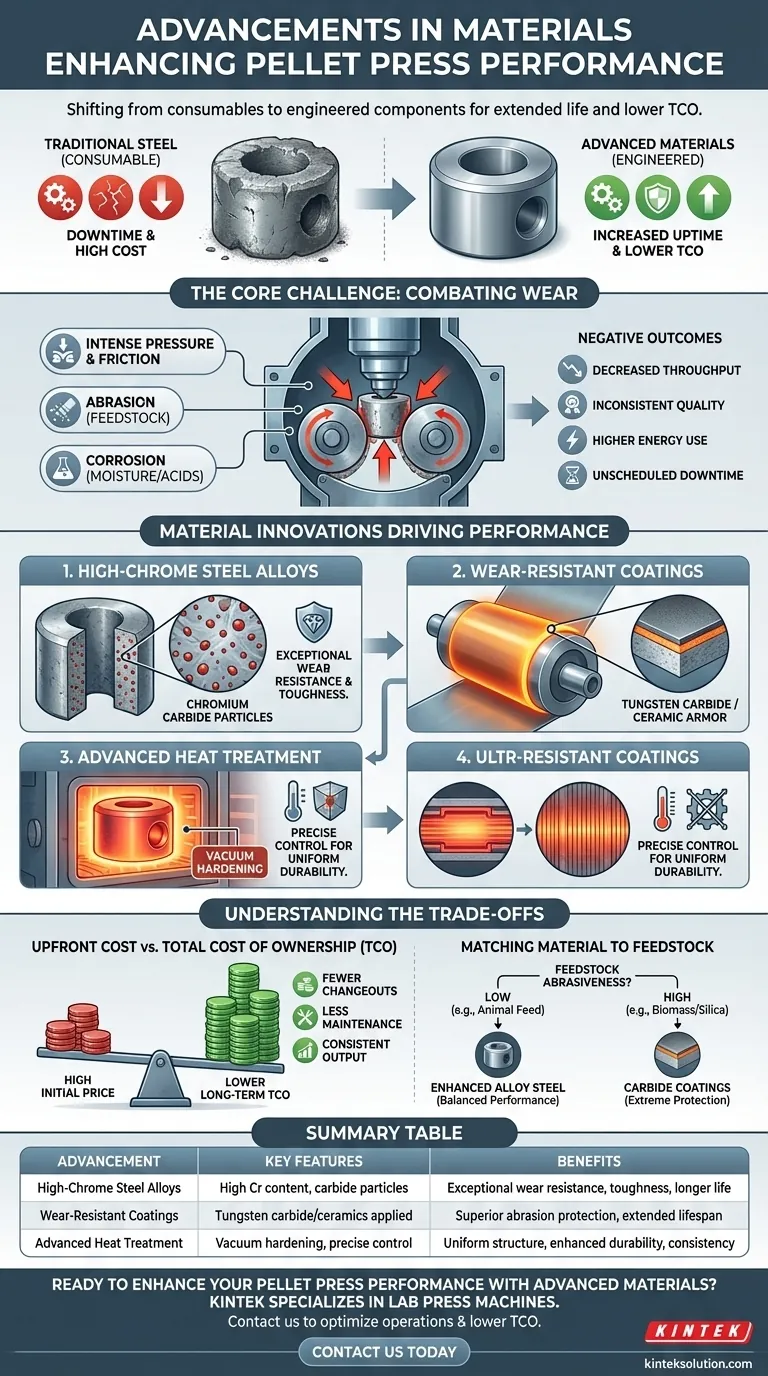

本質的に、ペレットプレスの性能向上は、特に高張力鋼合金と特殊な耐摩耗性コーティングといった新世代の材料によって推進されています。これらの革新は、重要な部品の耐久性と寿命を劇的に向上させるように設計されており、メンテナンスのダウンタイムと全体的な運用コストの両方を大幅に削減します。

中心的な変化は、ペレットプレスのダイやローラーを単なる消耗品としてではなく、設計された部品として見なすことです。初期段階で先進的な材料に投資することで、部品の寿命を延ばし、ペレット品質を維持し、プラントの稼働時間を最大化することで、総所有コストが削減されます。

ペレットミルにおける摩耗との闘い:中心的な課題

ペレット化は、本質的に過酷なプロセスです。高い圧力、摩擦、摩耗の組み合わせにより、機械部品は絶えず攻撃的な摩耗にさらされ、これが効率と収益性の両方に直接影響を与えます。

主要な摩耗部品:ダイとローラー

ダイとローラーはペレットミルの心臓部であり、この運転ストレスの大部分を負担します。精密に穴あけされたダイと、原料を押し込むローラーは、原料と常に高摩擦で接触しています。

この継続的な機械的および研磨作用が、部品劣化の主な原因です。

摩耗と腐食がもたらす避けられない影響

原料、特にバイオマスやシリカ(灰分)含有量の高い材料は、微視的なレベルでサンドペーパーのように作用し、ダイの穴を拡大し、ローラーの表面をすり減らす研磨摩耗を引き起こします。さらに、一部の材料に含まれる水分や酸性化合物は腐食摩耗を引き起こし、部品をさらに弱体化させます。

部品故障の高コスト

摩耗したダイとローラーは、一連の悪影響につながります。これらには、生産量の低下、ペレットの品質と密度のばらつき、モーターがより懸命に動作することによるエネルギー消費の増加が含まれます。究極的なコストは、部品交換のための予定外のダウンタイムであり、これにより生産が完全に停止します。

性能を向上させる材料の革新

これらの力に対抗するため、メーカーは従来の鋼材配合から移行しています。焦点は、硬度、靭性、耐摩耗性の優れた組み合わせを持つ部品を作成することにあります。

高張力・高クロム鋼合金

最新のダイは、特殊な高クロム鋼合金から製造されることが増えています。標準的な炭素鋼とは異なり、これらの合金には高比率のクロムが含まれており、鋼の微細構造内に非常に硬い炭化クロム粒子を形成します。

これは、ペレット化の巨大な圧力下での亀裂を防ぐために必要な靭性を維持しながら、優れた耐摩耗性を提供します。その結果、はるかに長い運転期間にわたって仕様を維持するダイが得られます。

耐摩耗性コーティングの役割

最も過酷な用途向けに、耐摩耗性コーティングはさらなる防御層を提供します。これらは、タングステンカーバイドや特殊セラミックスなどの超硬材料であり、ダイまたはローラーの表面に適用されます。

装甲層を追加するようなものです。このコーティングは、ベーススチールよりも何倍も硬く、摩耗から下にある部品を保護するために犠牲になる主要な接触面となります。

高度な熱処理と調整

あらゆる合金の性能は、その熱処理によって引き出されます。真空焼き入れなどのプロセスは正確な温度制御を提供し、鋼の内部構造をより均一で回復力のあるものにします。これにより弱点が排除され、合金固有の特性が最大化され、部品全体で一貫した耐久性が保証されます。

トレードオフの理解

これらの先進的な材料を採用するには、コストと便益の戦略的な評価が必要です。最も高価な材料が、すべての用途に最適な選択であるとは限りません。

初期費用 対 総所有コスト(TCO)

高クロム合金やカーバイドコーティングを施した部品は、初期購入価格が大幅に高くなります。しかし、その寿命が延びることで、総所有コスト(TCO)が低くなる可能性があります。

交換回数が少ないことは、ダウンタイムの削減、メンテナンスの人件費の削減、生産出力の一貫性の向上につながり、多くの場合、長期的には初期投資を正当化します。

原料に合わせた材料の選択

原料の研磨性は、材料選択において最も重要な要素です。柔らかく低灰分の飼料を処理する施設は、シリカ含有量の高い研磨性のバイオマスを処理するプラントほど、カーバイドコーティングされたダイからの投資収益率を見ないかもしれません。

不適切な適用のリスク

これらの材料の有効性は、専門的な製造に依存します。不適切に適用されたコーティングは剥がれたり剥離したりする可能性があり、不適切に熱処理された合金は脆くなり早期に破損する可能性があります。これらの先進的な材料プロセスにおける実証済みの専門知識を持つ信頼できるメーカーと提携することが極めて重要です。

お客様の業務に最適な材料の選択

最適な材料の選択は、運用目標、予算、および原料の特定の要求事項とのバランスです。

- 主な焦点がハイボリューム運用での稼働時間の最大化である場合: 可能な限り最長の運転期間を保証するために、精密な真空熱処理が施されたプレミアム高クロム合金ダイに投資します。

- 主な焦点が非常に研磨性の高い材料(例:わら、バガス、または高灰分木材)の処理である場合: 究極の研磨摩耗に直接対抗するために、タングステンカーバイドコーティングが施されたダイとローラーを指定します。

- 主な焦点が制御された予算で標準性能の向上である場合: 異種のコーティングの全コストをかけずに耐久性を大幅に向上させる、強化された全体焼き入れ合金鋼に基本的な鋼材から移行します。

結局のところ、戦略的な材料選択は、ペレット化の運用を、受動的なメンテナンスサイクルから、プロアクティブで高効率な生産システムへと変革するための強力な手段となります。

要約表:

| 進歩 | 主な特徴 | 利点 |

|---|---|---|

| 高クロム鋼合金 | 高クロム含有量、炭化クロム粒子 | 優れた耐摩耗性、靭性、長い部品寿命 |

| 耐摩耗性コーティング | 表面に適用されるタングステンカーバイドまたはセラミックス | 過酷な条件下での優れた耐摩耗性、長寿命 |

| 高度な熱処理 | 正確な温度制御のための真空焼き入れ | 均一な構造、強化された耐久性、一貫した性能 |

先進的な材料でペレットプレスの性能を向上させる準備はできましたか?KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門としており、研究室の厳しいニーズに対応するように設計されています。高張力合金と耐摩耗性コーティングに関する当社の専門知識は、メンテナンスの削減、部品寿命の延長、効率の向上に役立ちます。当社の運用を最適化し、総所有コストを削減する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- サンプル前処理用リングプレス金型

- FTIR のための型を押す XRF KBR の鋼鉄リング実験室の粉の餌

- ボールプレス金型

- FTIR のための型を押す XRF KBR のプラスチック リング実験室の粉の餌

- 実験室の使用のための型を押す実験室の XRF のホウ酸の粉の餌