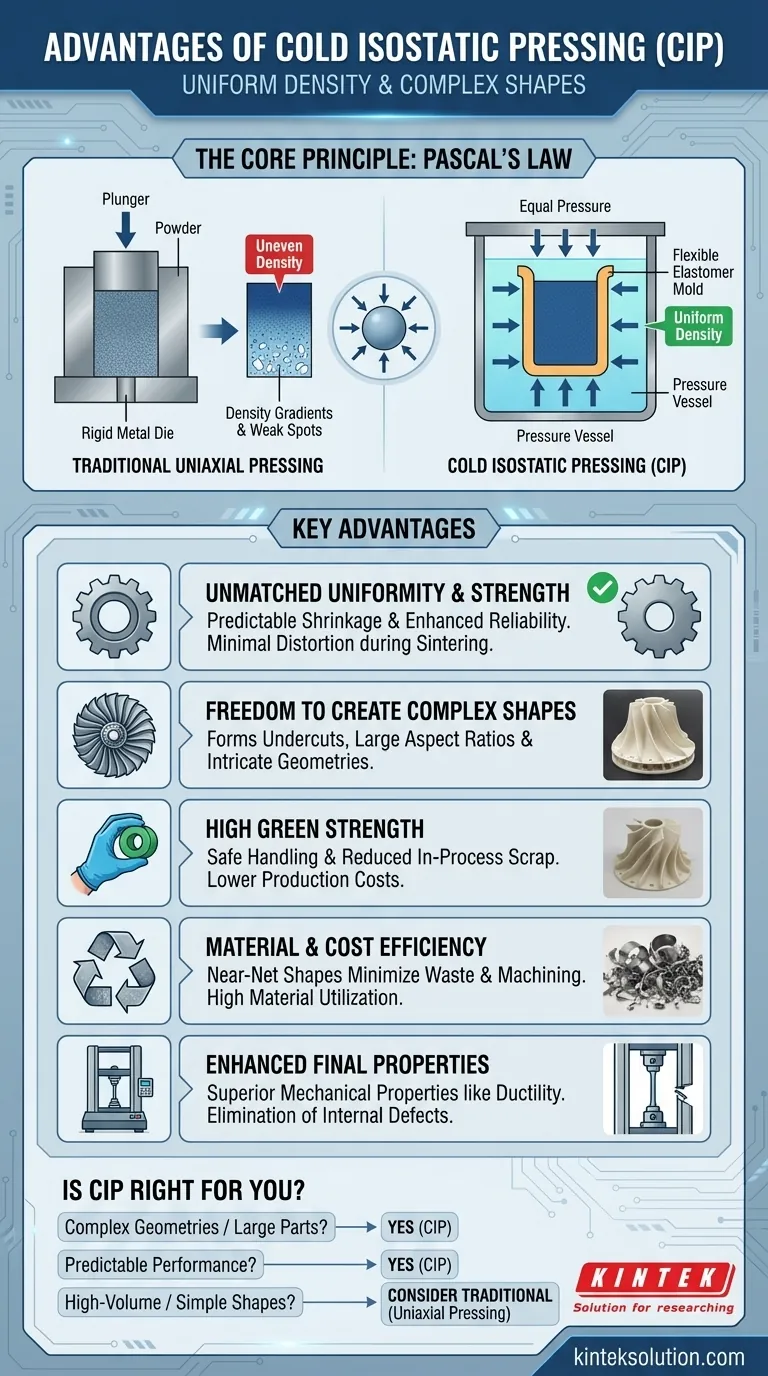

要するに、冷間静水圧成形(CIP)の主な利点は、非常に均一な密度を持つ部品を作成できる能力と、他の粉末成形方法では不可能な複雑な形状を形成できる能力です。 このプロセスでは、柔軟なモールドに囲まれた粉末に全方向から均等に圧力が加えられ、取り扱いが容易な高い強度を持つ、焼結時の予測可能な収縮、および優れた最終的な機械的特性を持つ、例外的に一貫性のあるグリーン(未焼結)部品が得られます。

CIPの核となる強みは、生成物だけでなく、その生成方法にあります。パスカルの法則を利用して均一な圧力を加えることにより、CIPは従来のプレス成形によく見られる密度勾配や内部応力を排除し、材料の品質と設計の自由度に対するより高い可能性を解き放ちます。

CIPが優れた成形を実現する方法

CIPの利点を理解するには、まずその基本原理を理解する必要があります。一方向または二方向から粉末を圧縮する従来の単軸プレスとは異なり、CIPは液体を使用して部品の全表面に均等に圧力を伝達します。

原理:パスカルの法則の応用

このプロセスは、パスカルの法則の直接的な応用です。パスカルの法則とは、密閉された流体に加えられた圧力が、流体のあらゆる部分および容器の壁に減衰することなく伝達されるというものです。

CIPでは、粉末はエラストマー製のモールドに密閉され、液体が充填された圧力容器に浸されます。液体に圧力がかかると、その圧力が柔軟なモールドに全方向から均等に作用します。

結果:均一なグリーン密度

この静水圧(全方向で均一な)圧力により、部品の形状に関係なく、粉末粒子が等しい力で互いに押し付けられます。

その結果、体積全体にわたって極めて均一な密度を持つ圧縮された「グリーン」部品が得られます。これにより、方向性のあるプレス成形で作られた部品によく見られる弱い部分、内部空隙、応力線が排除されます。

主な利点の解説

この均一なグリーン密度が、冷間静水圧成形に関連するほぼすべての他の利点の源となっています。

比類のない均一性と強度

グリーン部品が均一な密度であるため、その後の加熱(焼結)工程中の挙動が非常に予測可能です。これにより、歪みが最小限に抑えられ、収縮が均一になります。

空気の閉じ込めや内部空隙がないため、最終的な焼結部品は、延性などの一貫性があり信頼性の高い強度と強化された機械的特性を持ちます。

複雑な形状を作成する自由度

柔軟な低抵抗のエラストマーモールドを使用することで、設計者は硬質ダイの制約から解放されます。

CIPは、従来の成形方法や抜き取り成形では不可能な複雑なジオメトリ、アンダーカット、および大きなアスペクト比(例:長く細いチューブ)を持つ部品を製造できます。これは、大型材料と精密部品の両方に対して非常に用途が広いです。

高い材料効率とコスト効率

CIPはニアネットシェイプ(最終形状に近い形状)の製造に優れており、これにより材料の無駄が削減され、広範な焼結後の機械加工の必要性が最小限に抑えられます。

さらに、圧縮された部品の高い「グリーン強度」は、最終的な硬化ステップの前に安全に取り扱ったり、機械加工したり、輸送したりできることを意味します。この堅牢性により、工程内のスクラップが削減され、製造コストが大幅に低下します。

トレードオフの理解

CIPは強力ですが、すべての粉末成形ニーズに対応する万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

「グリーン」状態の成形への焦点

CIPは統合ステップであり、最終的な製造方法ではありません。生成される部品は「グリーン」状態であり、密度と取り扱い強度を持っているものの、最終的な材料特性はまだ得られていません。粒子を固体で機能的なコンポーネントに融合させるためには、後続の焼結または熱間静水圧成形(HIP)ステップが常に必要です。

ツーリングとサイクルタイム

CIPで使用されるエラストマーモールドには寿命があり、単軸プレスで使用される硬化鋼ダイと比較して一般的に耐久性が低いです。小型の円筒形やブロックなどの単純な形状の非常に大量の生産の場合、従来のプレス成形の方が、部品あたりのコストが低く、サイクルタイムが速くなることがよくあります。

寸法公差

収縮は非常に予測可能ですが、完全なネットシェイププロセスではありません。モールドの柔軟性のため、非常に厳しい寸法公差を達成するには、依然として最終的な機械加工が必要になる場合がありますが、他の固化方法と比較すると大幅に少なくなります。

あなたの用途にとってCIPは適切な選択ですか?

適切な成形方法の選択は、ジオメトリ、性能、および量に関するプロジェクトの特定の目標に完全に依存します。

- 複雑なジオメトリまたは大型部品が主な焦点である場合: 柔軟なツーリングと均一な圧力が硬質ダイの設計上の制約を克服するため、CIPが最適な選択肢です。

- 予測可能な最終的な特性と性能が主な焦点である場合: CIPが均一に密度の高いグリーン部品を作成できる能力は、内部欠陥を最小限に抑え、一貫性があり信頼性の高い材料の挙動を保証するために不可欠です。

- 単純な形状の大量生産が主な焦点である場合: 従来の高速単軸プレス成形の方が、部品あたりのコストが低く、サイクルタイムが速くなる可能性が高いです。

静水圧の原理を理解することにより、CIPを効果的に活用し、他の方法では匹敵しないレベルの材料品質と設計の複雑さを達成することができます。

要約表:

| 利点 | 説明 |

|---|---|

| 均一な密度 | 密度勾配を排除し、予測可能な収縮を持つ一貫したグリーン部品を実現。 |

| 複雑な形状 | 他の方法では不可能な複雑なジオメトリと大きなアスペクト比を形成。 |

| 高いグリーン強度 | 安全な取り扱いを可能にし、工程内のスクラップを削減してコストを削減。 |

| 材料効率 | ニアネットシェイプを生成し、廃棄物と機械加工の必要性を最小限に抑える。 |

| 強化された特性 | 延性や信頼性など、優れた最終的な機械的特性をもたらす。 |

冷間静水圧成形(CIP)で研究室の能力を高める準備はできましたか? KINTEKは、お客様固有のニーズに合わせて均一な成形と複雑な部品形成を実現するために設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社のソリューションは、廃棄物の削減、材料特性の向上、効率の向上に役立ちます—お客様のプロジェクトをどのようにサポートできるかについて、今すぐお問い合わせください! 今すぐお問い合わせ

ビジュアルガイド