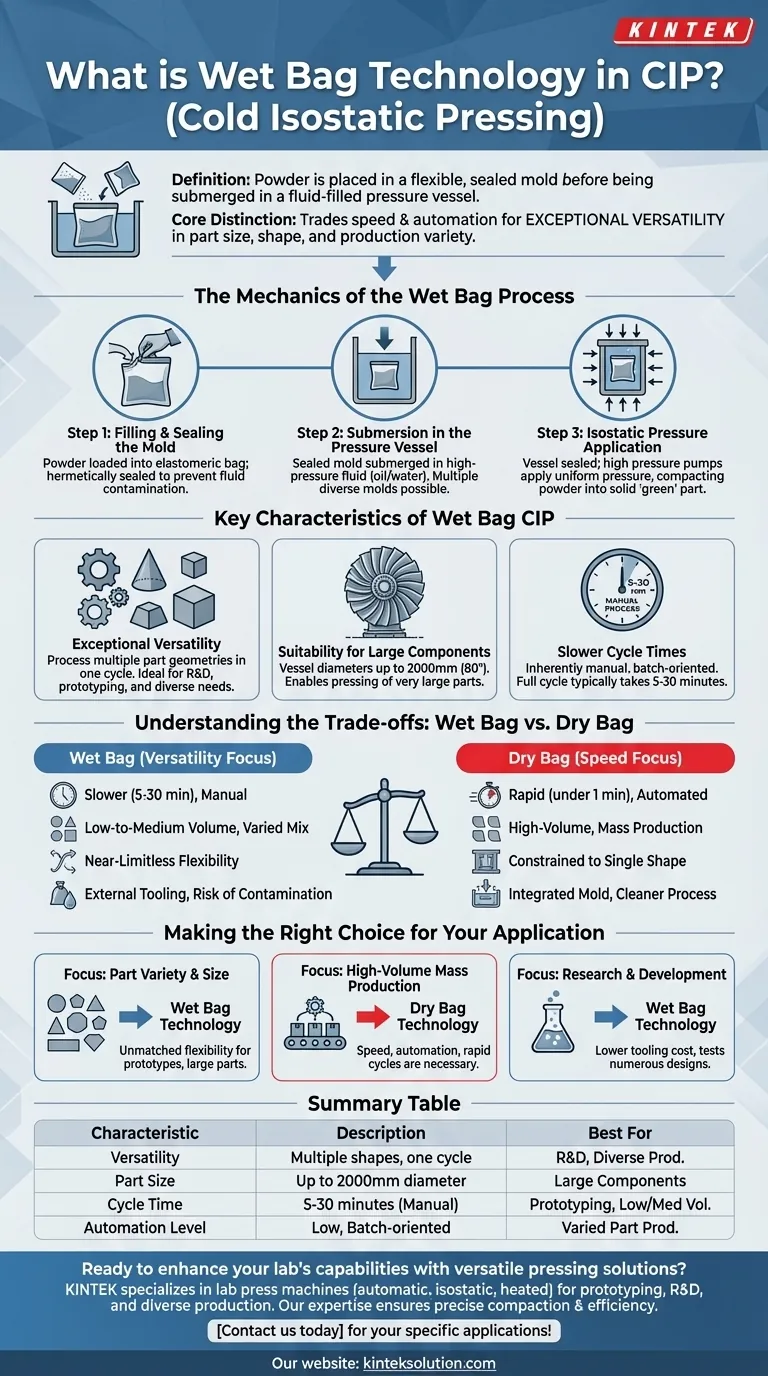

冷間等方圧プレス(CIP)において、ウェットバッグ技術とは、粉末を柔軟で密閉された金型に入れ、その後に流体で満たされた圧力容器に浸す方法です。このアプローチは、その操作の柔軟性によって特徴づけられ、様々な形状やサイズの複数の部品を単一のサイクルで圧縮することを可能にします。ただし、代替であるドライバッグ技術よりも速度は遅くなります。

ウェットバッグCIPの核心的な特徴は、そのトレードオフにあります。それは、部品のサイズ、形状、生産の多様性における並外れた汎用性を得るために、ドライバッグシステムの速度と自動化を犠牲にするということです。これは、試作、大型部品の製造、または多様な部品の少量から中量生産に理想的な方法です。

ウェットバッグプロセスの仕組み

ウェットバッグプロセスを理解するには、充填と密閉という主要な作業が主要な装置の外で行われることを認識することから始まります。

ステップ1:金型の充填と密閉

まず、原料粉末を柔軟なエラストマー製金型バッグに装填します。次に、この金型は加圧流体による粉末の汚染を防ぐために密閉されます。

ステップ2:圧力容器への浸漬

密閉された金型は、自立したユニットとなり、高圧容器内の圧力流体(通常は油または水)に浸漬されます。多くの場合、異なる形状やサイズの複数の金型を同時に容器に装填できます。

ステップ3:等方圧の印加

容器は密閉され、大容量ポンプによって流体の圧力が上昇します。この圧力は、密閉された金型の表面にすべての方向から均一に伝達され、内部の粉末を均一な密度を持つ固体の「生」部品に圧縮します。

ウェットバッグCIPの主な特徴

ウェットバッグプロセスの仕組みは、その決定的な操作特性に直結しています。

並外れた汎用性

金型は独立したツールであるため、単一のプレスサイクル内で多くの異なる部品形状を処理できます。これにより、この方法はR&D、試作、および多様な生産ニーズを持つ受託製造業者に理想的です。

大型部品への適合性

ウェットバッグプレスは非常に大型のものが利用可能で、容器の直径は最大2000mm(約80インチ)に達します。この能力により、他の方法では不可能な非常に大きく複雑な部品の等方圧プレスが可能になります。

遅いサイクルタイム

このプロセスは本質的に手動であり、代替方法よりも遅いです。装填、加圧、取り出しを含め、完全なサイクルは通常5分から30分かかります。

トレードオフの理解:ウェットバッグ vs. ドライバッグ

適切なCIP方法を選択するには、ウェットバッグ技術とドライバッグ技術の根本的な違いを理解する必要があります。

速度と自動化

ドライバッグ技術は速度を重視して設計されています。柔軟な金型は圧力容器に組み込まれており、粉末の自動充填と迅速なサイクルが可能で、多くの場合1分未満で完了します。ウェットバッグは、より手動でバッチ指向のプロセスであり、サイクルタイムがかなり長くなります。

生産量と多様性

ドライバッグは、単一の反復する部品形状の大量自動生産に明確な選択肢です。ウェットバッグは、部品の組み合わせが非常に多様である場合に、少量から中量の生産で優れています。

部品のサイズと形状の柔軟性

ウェットバッグは、ほぼ無限の柔軟性を提供します。密閉された金型が圧力容器内に収まる限り、プレスできます。ドライバッグは、内蔵金型の単一形状に制約されます。

清浄度とツーリング

ドライバッグシステムでは、圧力流体は粉末金型から隔離されているため、よりクリーンなプロセスになります。ウェットバッグシステムでは、ツーリング(金型バッグ)は外部にあり、取り扱いが必要で、漏れがあると汚染につながる可能性があります。

アプリケーションに適した選択を行う

これら2つの強力な技術のどちらを選択するかを決定する際に重要な要素は、製造目標のみです。

- 部品の多様性とサイズを最優先する場合:ウェットバッグ技術は、複数の形状、大型部品、および試作品を処理できる柔軟性において比類がありません。

- 大量生産を最優先する場合:ドライバッグ技術の速度、自動化、および迅速なサイクルタイムは、効率的で反復可能な製造に不可欠です。

- 研究開発を最優先する場合:ウェットバッグの低いツーリングコストと多数の設計をテストできる能力は、R&Dラボやパイロットプロジェクトにとって優れた選択肢です。

最終的に、正しいCIP方法を選択することは、技術固有の強みを特定の生産目標に合わせることです。

サマリーテーブル:

| 特徴 | 説明 |

|---|---|

| 汎用性 | 1サイクルで複数の形状とサイズに対応し、R&Dや多様な生産に理想的。 |

| 部品サイズ | 直径2000mmまでの大型部品に適しています。 |

| サイクルタイム | 5~30分かかる、より遅く手動のプロセス。 |

| 自動化レベル | 低自動化、外部金型取り扱いを伴うバッチ指向。 |

| 最適な用途 | 試作、少量から中量生産、多様な部品生産。 |

多用途なプレスソリューションでラボの能力を向上させる準備はできていますか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスなど、ラボプレス機を専門としており、試作、R&D、多様な部品生産に関するお客様のラボニーズを満たすように設計されています。当社の専門知識により、お客様のプロジェクトに正確な圧縮と効率が保証されます。今すぐお問い合わせください。当社のCIP技術がお客様の特定の用途にどのように役立つかについてご相談ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用静水圧プレス成形用金型

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物