ペレットプレス金型を選ぶには ペレットプレス金型を選択するためには、そのサイズ、形状、および材料構成を、特定の用途に即して検討する必要があります。ダイは最終ペレットの品質、一貫性、完全性に直接影響し、ひいては分析結果の信頼性や製造部品の性能を左右するため、その選択は非常に重要です。

ペレットダイは単なる金型ではなく、精密機器です。最適な選択は、サンプル材料の物理的・化学的特性、プレス機の能力、そして最終的なアプリケーションの具体的な要求事項の間で、慎重にバランスをとることです。

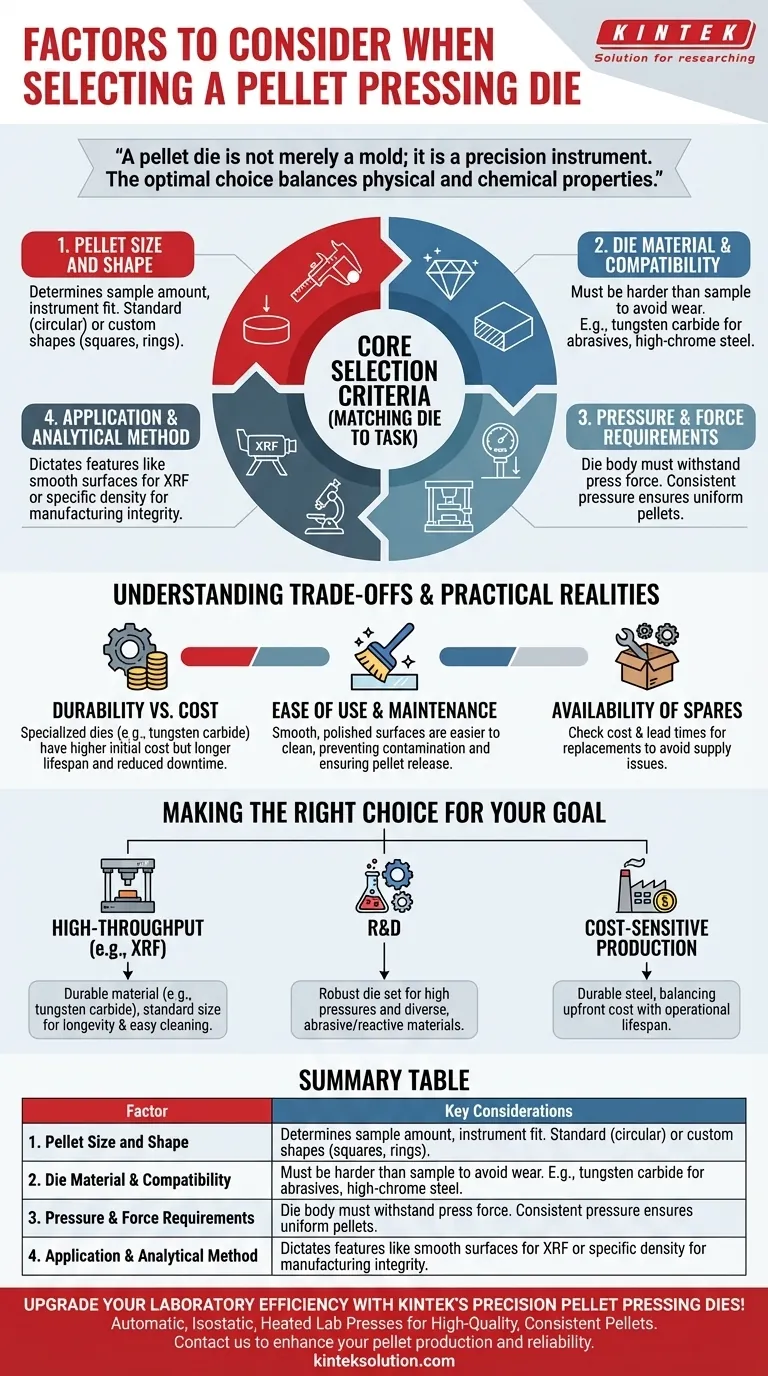

コアとなる選択基準金型を作業に適合させる

適切な金型選びは、金型が必要とする仕事を明確に理解することから始まります。サイズ、形状、材料、圧力要件という4つの主要因は、すべて相互に関連しています。

ペレットのサイズと形状

最終ペレットの必要寸法は、最も分かりやすい出発点です。ダイセットは最も一般的な円形で、製造するペレットの直径によって指定されます。

サイズによって必要なサンプル量が決まり、分析装置のホルダーや製品仕様に適したものでなければなりません。特殊な用途には、正方形、リングなどのカスタム形状も可能です。

ダイ材料とサンプルの適合性

これは、金型の寿命とサンプルの純度の両方を確保するための重要な要素です。金型の材質は、プレスされる粉末よりも硬く弾力性がなければなりません。

例えば、セラミックや鉱物のような研磨材をプレスするには、次のような金型が必要です。 高クロム鋼または超硬鋼で作られた金型が必要です。 .これらの材料に標準的な柔らかいスチールダイを使用すると、摩耗、カジリ、ペレットの汚染が急速に進みます。

圧力と力の要件

安定したペレットを形成するために必要な圧力は、サンプルの材料によって異なります。この圧力は、ダイ本体が変形したり破損したりすることなく耐えなければならない総力に換算されます。

選択するダイが、プレス機が発生させることができる最大力を処理できる定格であることを確認してください。プレス機でフォースゲージを使用することは、均一なペレットを製造する鍵となる、一貫した再現性のある圧力を加えるために不可欠です。

用途と分析方法

ペレットの最終的な目的によって、特定のダイの特徴が決まります。蛍光X線(XRF)分析では、完全に平らで滑らかできれいな表面のペレットが目標です。表面の欠陥やダイからの汚染は、分析結果の精度を低下させます。

製造においては、特定の密度と構造的完全性を達成することに重点が置かれる場合がありますが、これもまた、正しく指定され、よくメンテナンスされたダイに依存します。

トレードオフと現実を理解する

理想的なダイは真空中には存在しません。性能、コスト、運用上の制約のバランスを考慮して選択する必要があります。

耐久性とコスト

タングステンカーバイド製などの特殊鋼製ダイスは、優れた硬度と長寿命を提供します。

初期費用はかなり高くなりますが、交換の必要性を最小限に抑え、費用のかかるダウンタイムを防ぐことで、長期的な費用を削減できます。

使いやすさとメンテナンス

よく設計されたダイは、組み立て、分解が容易で、最も重要なことは洗浄が容易であることです。ダイの中に残留物質が残っていると、次の試料を汚染し、分析結果を無意味なものにしてしまいます。

内面が滑らかで、高度に研磨された設計を検討すると、ペレットの放出がより容易になり、拭き取りがより簡単になります。

スペアの有無

ペレットダイは、たとえ高品質であっても消耗品です。プランジャーとダイ本体はいずれ摩耗する。

特定のダイセットを購入する前に、将来のサプライチェーンの問題や予期せぬ長いリードタイムを避けるため、交換部品のコストと入手可能性を確認してください。

目的に合った正しい選択

金型の仕様を主な目的と一致させて選択します。

- 高スループットの分析試験(例:蛍光X線分析)を主眼とする場合: 長寿命、一貫性、サンプル間の簡単な洗浄を保証するために、標準サイズの高耐久性材料(炭化タングステンなど)を選択します。

- 研究開発(R&D)に主眼を置く場合: 高圧に対応できる堅牢なダイセットを優先し、摩耗性または反応性のあるさまざまな材料を扱うことができます。

- コスト重視の生産に重点を置く場合: 特定の材料に適した耐久性のある鋼鉄製のダイを選択し、初期費用と予想される稼動寿命のバランスをとる。

十分な情報を得た上でペレットダイを決定することは、作業の品質と信頼性への直接的な投資となります。

総括表

| ファクター | 主な考慮事項 |

|---|---|

| ペレットのサイズと形状 | サンプル量と装置への適合性を決定します。標準円形またはカスタム形状が可能です。 |

| ダイ材質 | 長寿命と純度を確保するため、サンプルよりも硬いもの(例えば、研磨材用のタングステンカーバイド)が必要。 |

| 圧力要件 | 金型はプレス力に耐える必要がある。一貫した再現性のある圧力印加にはフォースゲージを使用する。 |

| 用途と方法 | 蛍光X線分析のための滑らかな表面や、製造の完全性のための密度などの特徴を決定する。 |

| 耐久性とコスト | 高コストの材料(例:タングステンカーバイド)は、長期的な費用とダウンタイムを削減します。 |

| 使いやすさとメンテナンス | 表面は滑らかに研磨されているため、清掃が容易で、ペレットの放出による汚染を防止。 |

| スペア部品の入手可能性 | 交換部品のコストとリードタイムをチェックし、供給問題を回避しましょう。 |

KINTEKの精密ペレットプレス金型を使って、ラボの効率をアップグレードしましょう! 当社の自動ラボプレス、等方圧プレス、加熱ラボプレスは、ラボの多様なニーズを満たすように設計されており、正確な分析結果のための高品質で安定したペレットを保証します。金型の選択で作業を妥協することはありません。 今すぐご連絡ください ペレットの生産量と信頼性の向上についてご相談ください!

ビジュアルガイド

関連製品

- 実験室の使用のための型を押す実験室の XRF のホウ酸の粉の餌

- FTIR のための型を押す XRF KBR の鋼鉄リング実験室の粉の餌

- サンプル前処理用リングプレス金型

- ラボ用円筒プレス金型の組み立て

- FTIR のための型を押す XRF KBR のプラスチック リング実験室の粉の餌