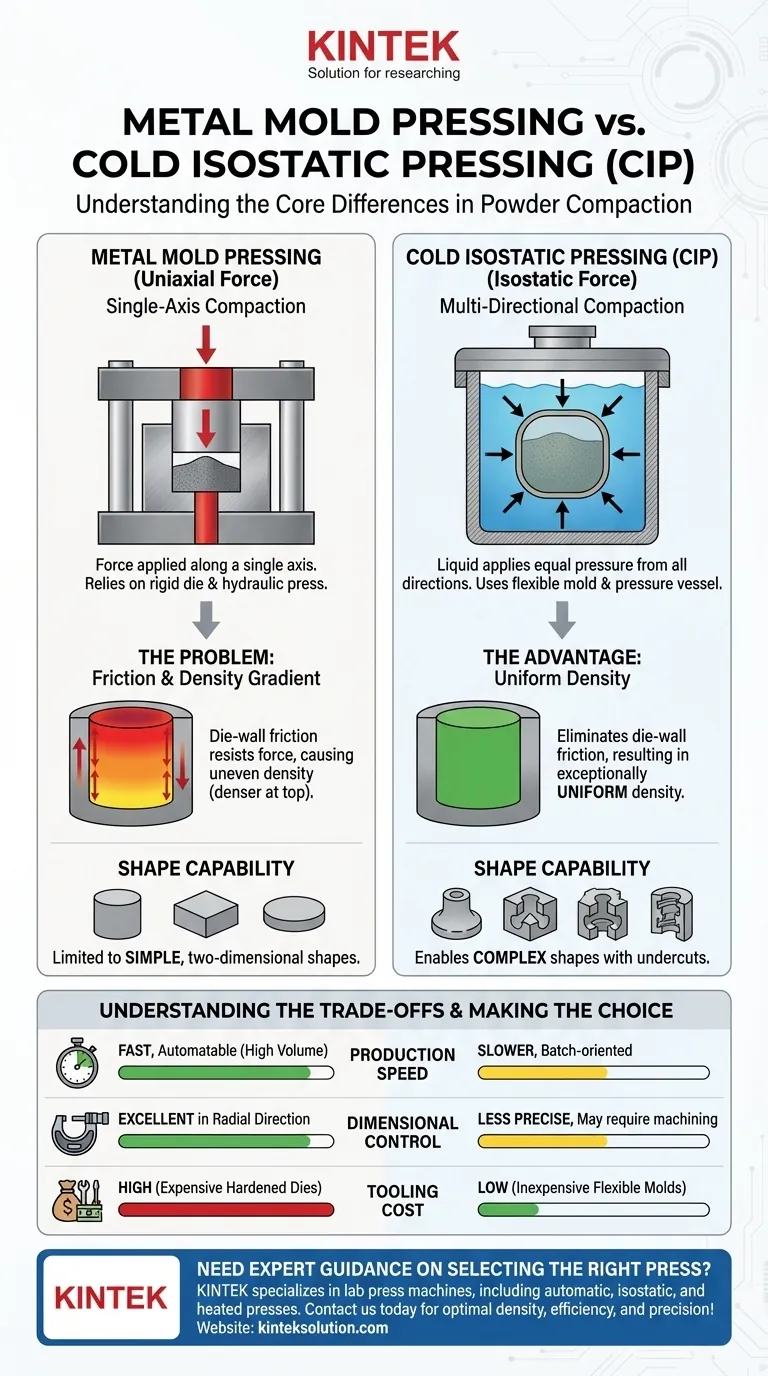

本質的に、金属金型プレス成形と冷間等方圧プレス(CIP)はどちらも粉末を成形する方法ですが、根本的に異なる原理で動作します。単軸プレスとも呼ばれる金属金型プレス成形は、剛性のある金型を使用して単一の軸に沿って力を加えます。対照的に、CIPは液体を使用して、すべての方向から同時に均等な圧力を加えます。これは等方圧と呼ばれるプロセスです。この力の加え方の違いが、密度、均一性、幾何学的成形能力におけるそれぞれの結果を決定する主な要因となります。

金属金型プレス成形とCIPの選択は、プロジェクトで要求される密度の均一性、形状の複雑さ、生産規模によって決まる戦略的な決定です。単軸プレスは単純な形状に対して速度と寸法の精度を提供しますが、CIPは複雑な部品に対して比類のない密度の均一性を提供します。

成形の基本的なメカニズム

適切な方法を選択するには、まず各プロセスで力がどのように伝達されるかを理解する必要があります。そのメカニズムは、最終的な「グリーン体」(焼結前の成形体)の品質と特性に直接影響します。

金属金型プレス成形:単軸力

金属金型プレス成形は、シリンダー内のピストンと非常によく似た動作をします。粉末を剛性の金型キャビティに入れ、1つまたは複数のパンチで単一の垂直軸に沿って圧縮します。

この方法は、油圧プレスと精密に機械加工された耐久性のある金属金型(またはダイ)に依存します。最終的な部品の形状は、金型キャビティの形状によって直接定義されます。

冷間等方圧プレス(CIP):等方圧

CIPは、粉末を詰めた柔軟なモールドを高圧液体チャンバーに浸漬することによって機能します。その後、液体に圧力が加えられ、その圧力がモールドのすべての表面に均等かつ同時に伝達されます。

このプロセスは、方向性のある力を排除します。深海に沈められた物体を想像してください。その表面のどこでも圧力が同じです。これはエラストマーモールドと高圧容器を使用します。

主な相違点:密度と形状

圧力のかけ方の違いが、最終製品に決定的な違いを生み出します。これらの中で最も重要なのは、密度勾配と複雑な形状を形成する能力です。

金属金型における摩擦の問題

単軸プレスでは、パンチが粉末を圧縮するにつれて、かなりの量の金型壁摩擦が発生します。粉末粒子が剛性の金型の壁とこすれ合います。

この摩擦が力の垂直方向への伝達に抵抗します。その結果、成形体の最上部(パンチに最も近い部分)の粉末は、最下部の粉末よりもはるかに高密度になります。この密度勾配が、この方法の主な欠点です。

CIPの利点:均一な密度

CIPは本質的に金型壁の摩擦を排除します。圧力が液体によって伝達され、「モールド」が柔軟なエラストマーであるため、粉末と剛性壁の間には相対的な動きがありません。

その結果、部品の全容積にわたって例外的に**均一な密度**が得られます。この均一性は、焼結後に予測可能で一貫した材料特性を必要とする用途にとって極めて重要です。

形状の複雑さ

ツーリングが幾何学的な可能性を決定します。金属金型プレス成形は、剛性のある金型から容易に取り出すことができる**単純な二次元形状**(円柱、ディスク、ブロックなど)に限定されます。アンダーカットや複雑な曲線は実現不可能です。

CIPの**柔軟なモールド**の使用は、アンダーカットや内部空洞を持つ部品など、非常に**複雑で精巧な形状**の作成を可能にします。プレス後、モールドは成形体から単に剥がされます。

トレードオフの理解

どちらの方法も万能ではありません。これらは、速度、品質、複雑さの間の古典的なエンジニアリングのトレードオフを表しています。

速度 対 均一性

金属金型プレス成形は、非常に**高速で高度に自動化可能**なプロセスです。軽微な密度の変動が許容される単純な部品の大量生産の標準です。

CIPは**より遅い、バッチ指向**のプロセスです。容器の充填、加圧、減圧、排出にかかる時間は、大量生産には適さなくなりますが、比類のない部品品質をもたらします。

寸法の制御 対 柔軟性

単軸プレスで使用される剛性ダイは、半径方向において**優れた寸法の制御**を提供します。最終的な部品の直径は非常に正確で再現性があります。

CIPは**寸法の制御が劣ります**。柔軟なモールドはわずかに予測不可能な方法で変形する可能性があり、タイトな公差が必要な場合は最終的な機械加工ステップが必要になることがよくあります。

ツーリングへの投資

金属金型プレス成形のツーリングは、特に研磨性の高い材料の場合、完璧に機械加工されなければならない**高価な硬化鋼または超硬ダイ**を伴います。

対照的に、**CIPのエラストマーモールドは製造コストが比較的安価**です。これにより、高圧容器自体は大きな設備投資となりますが、CIPはプロトタイピングや小ロット生産において費用対効果の高い選択肢となります。

目標に合った適切な選択を行う

あなたの決定は、最終部品の譲れない要件によって導かれるべきです。

- もしあなたの主な焦点が、タブレットやブッシングのような単純な形状の大量生産である場合:その速度、再現性、自動化能力により、金属金型プレス成形が優れた選択肢となります。

- もしあなたの主な焦点が、可能な限り最高の密度均一性を持つ複雑な部品を作成することである場合:冷間等方圧プレス(CIP)は、密度勾配を確実に排除できる唯一の方法です。

- もしあなたの主な焦点が、さまざまな形状のプロトタイピングや小ロット生産である場合:剛性のある鋼製ダイを作成および反復するよりも、柔軟なモールドの作成がはるかに安価であるため、CIPがより経済的であることがよくあります。

これらの基本原則を理解することで、材料、設計、生産目標に完全に合致する成形方法を選択できるようになります。

要約表:

| 側面 | 金属金型プレス成形 | 冷間等方圧プレス(CIP) |

|---|---|---|

| 力の加え方 | 単軸(単一軸) | 等方圧(全方向) |

| 密度の均一性 | 低い(摩擦による勾配) | 高い(全体的に均一) |

| 形状の複雑さ | 単純な形状(例:円柱) | 複雑な形状(例:アンダーカット) |

| 生産速度 | 高速で自動化可能 | 低速でバッチ指向 |

| 寸法の制御 | 半径方向で高い | 低く、機械加工が必要な場合がある |

| ツーリングコスト | 高い(硬化鋼ダイ) | 低い(エラストマーモールド) |

ラボに最適なプレス機の選択について専門家のガイダンスが必要ですか? KINTEKは、特定のラボのニーズに合わせて調整された自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機の専門家です。単純な形状でも複雑な形状でも、当社のソリューションは最適な密度、効率、精度を保証します。当社のコンパクションプロセスを強化し、優れた結果を達成する方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

よくある質問

- 100~600 MPaの高圧装置は、細菌芽胞の発芽においてどのような役割を果たしますか? マスター精密滅菌

- 乾式プレスと比較した場合の等方圧プレスを使用する利点は何ですか?材料の密度を向上させる

- CIPはどのようにして複雑な形状の生産を強化するのでしょうか?製造における均一な密度と精度を実現する

- コールド等方圧プレス(CIP)を使用する利点は何ですか? 超薄金属箔成形の精度を実現

- 実験室用等方圧プレスはセラミックの収率をどのように向上させますか?機械的強度と構造的均一性の最適化

- 等静圧プレス装置が単軸ラボプレスよりも優れているのはなぜですか?高アスペクト比ベッドの均一性を実現

- YAG:Ce3+透明セラミックスにコールド等方圧プレス(CIP)を使用する利点は何ですか?高密度化と透明度の向上

- アルミナにコールド等方圧プレス(CIP)を使用する利点は何ですか?均一な密度と最高の強度を実現